Công nghệ đúc kỹ thuật số cho đúc máy công cụ tối ưu hóa thiết kế, sản xuất và kiểm soát chất lượng vật đúc bằng cách tích hợp công nghệ máy tính tiên tiến và phân tích dữ liệu. Dưới đây là một số bước.

Mô hình CAD

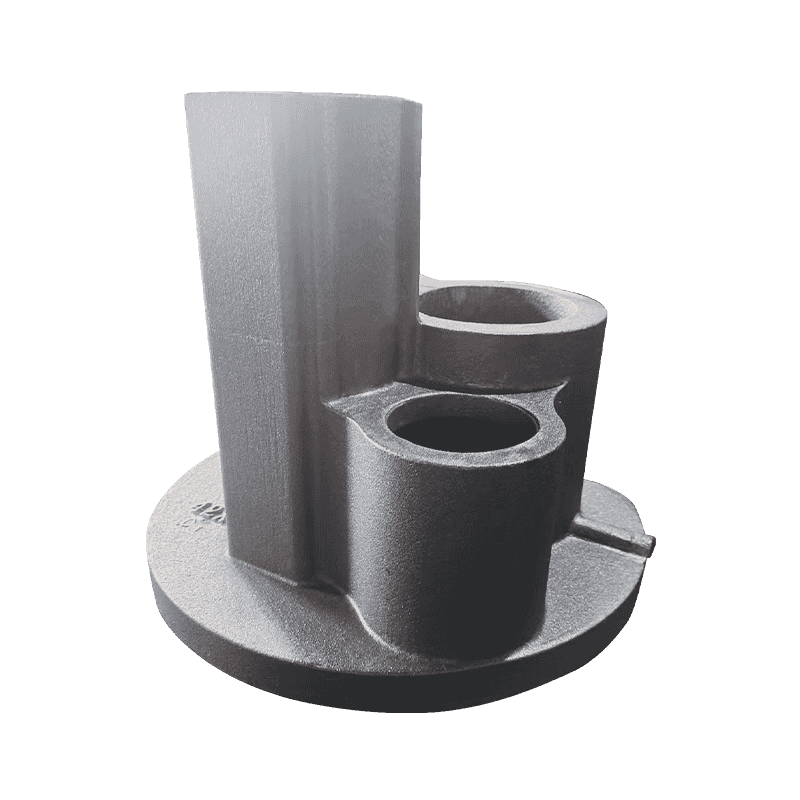

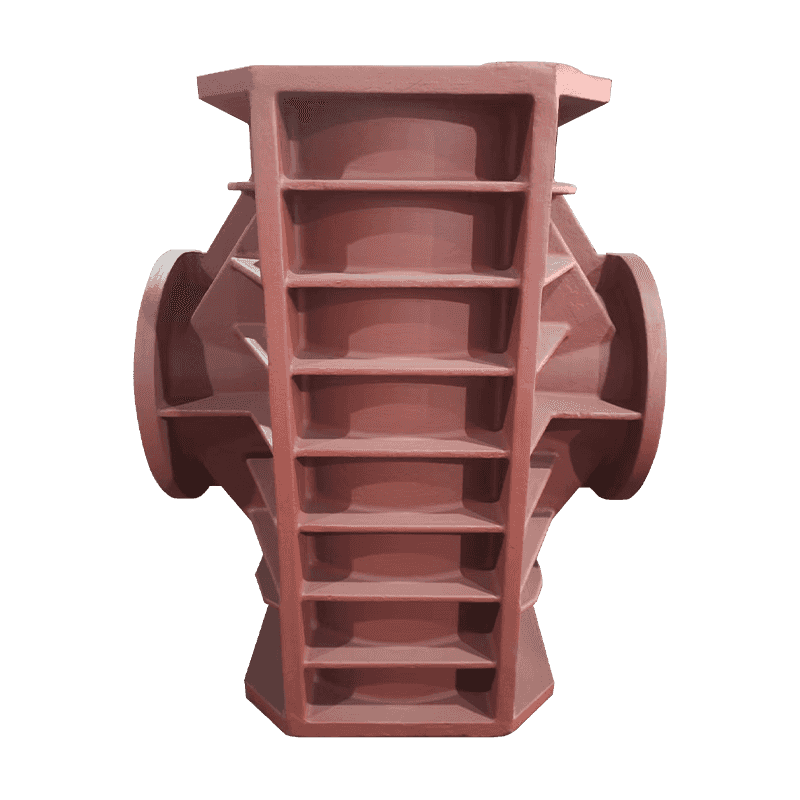

Trong bước đầu tiên của quá trình đúc kỹ thuật số, các kỹ sư sử dụng phần mềm thiết kế có sự hỗ trợ của máy tính (CAD) để tạo ra mô hình 3D chi tiết của vật đúc. Mô hình CAD không chỉ là vẽ hình dạng của vật đúc mà còn liên quan đến việc tối ưu hóa cấu trúc và xác minh chức năng của thiết kế. Các kỹ sư có thể thực hiện nhiều sửa đổi và điều chỉnh khác nhau đối với vật đúc trong môi trường ảo để đạt được giải pháp thiết kế tốt nhất. Thông qua mô hình CAD, kích thước, hình dạng và các yêu cầu lắp ráp của vật đúc có thể được xác định chính xác, đặt nền tảng cho phân tích mô phỏng tiếp theo.

Phân tích dòng chảy

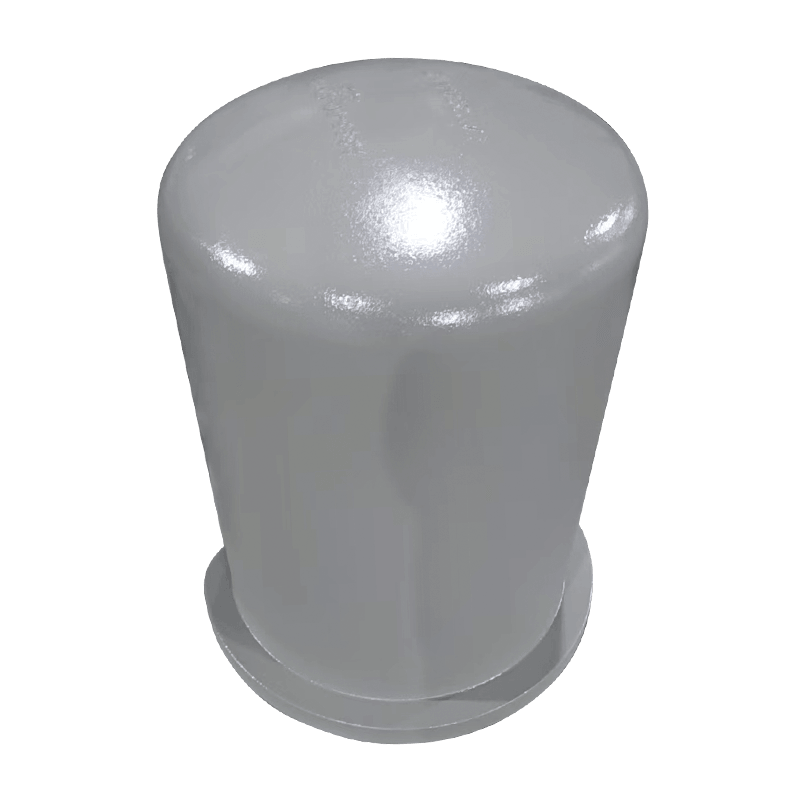

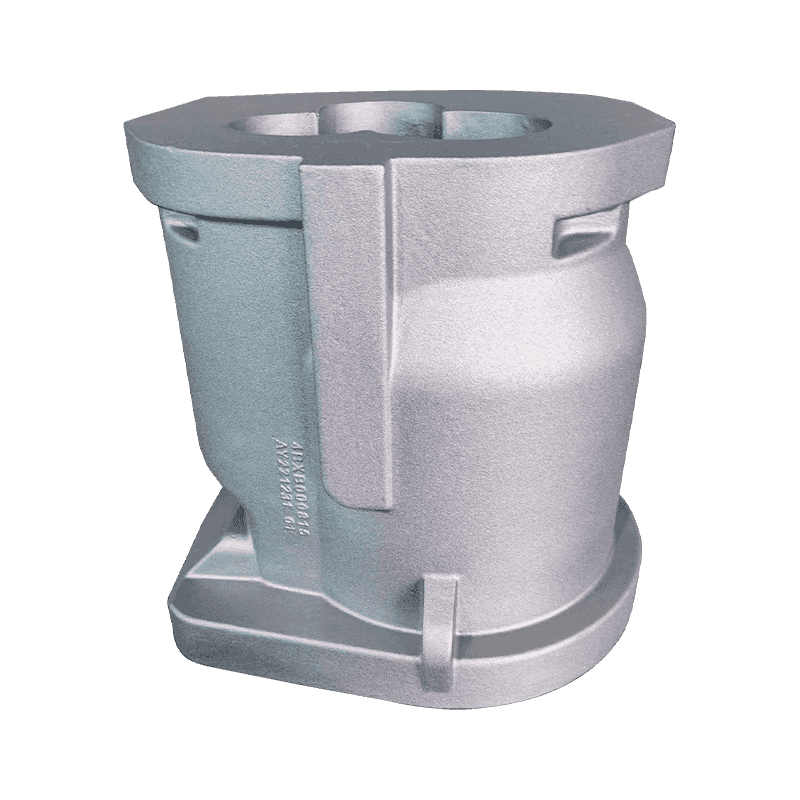

Phần mềm kỹ thuật hỗ trợ máy tính (CAE) được sử dụng để mô phỏng dòng chảy của kim loại nóng chảy trong khuôn. Phân tích dòng chảy có thể dự đoán các khuyết tật như lỗ rỗng, tạp chất hoặc đóng nguội có thể xảy ra trong quá trình đúc. Bằng cách mô phỏng các tốc độ rót khác nhau, nhiệt độ rót và vị trí rót, các kỹ sư có thể xác định và giải quyết các vấn đề với dòng chảy không đồng đều và tối ưu hóa thiết kế hệ thống rót.

Phân tích làm mát

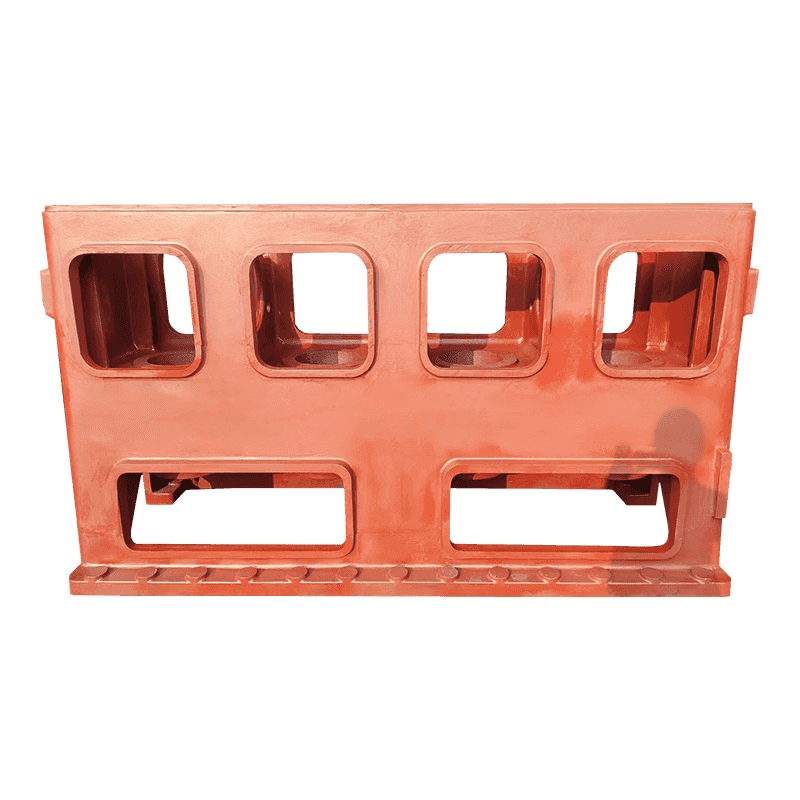

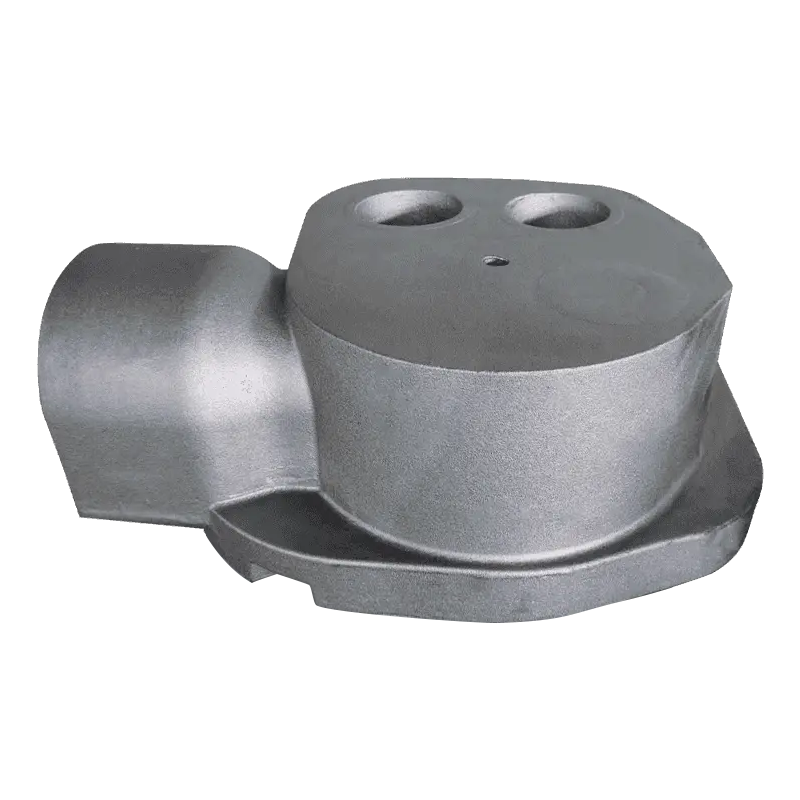

Phân tích làm mát liên quan đến việc mô phỏng sự phân bố nhiệt độ và tốc độ làm mát của vật đúc trong quá trình làm mát. Quá trình làm mát rất quan trọng đối với hiệu suất cuối cùng của vật đúc vì nó ảnh hưởng đến cấu trúc vi mô và tính chất cơ học của vật đúc. Phân tích làm mát giúp các kỹ sư dự đoán khả năng biến dạng và ứng suất bên trong của vật đúc trong quá trình làm mát và điều chỉnh thiết kế hệ thống làm mát để đảm bảo làm mát vật đúc đồng đều.

Phân tích ứng suất

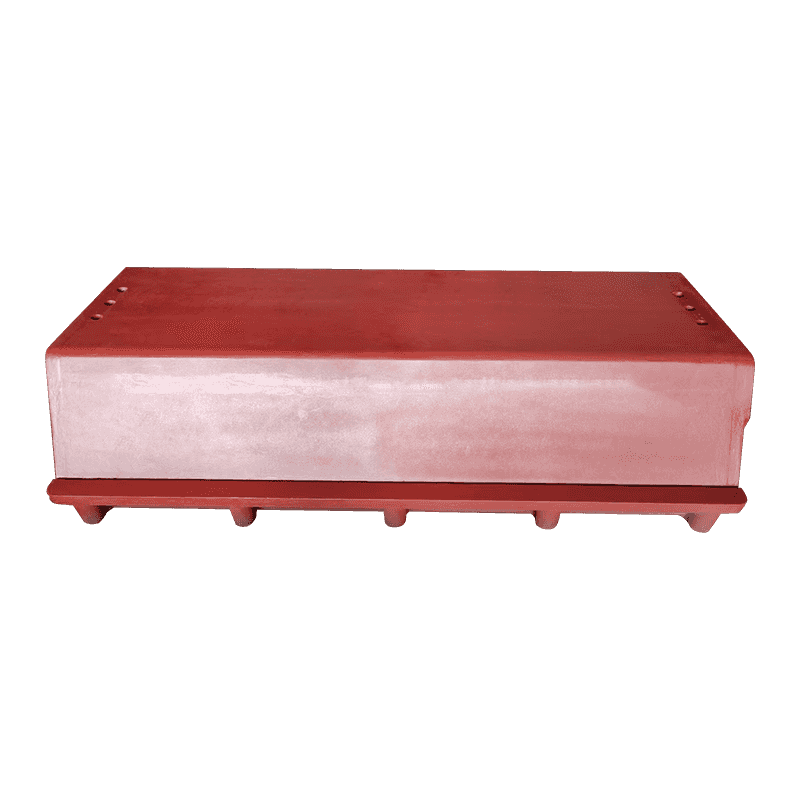

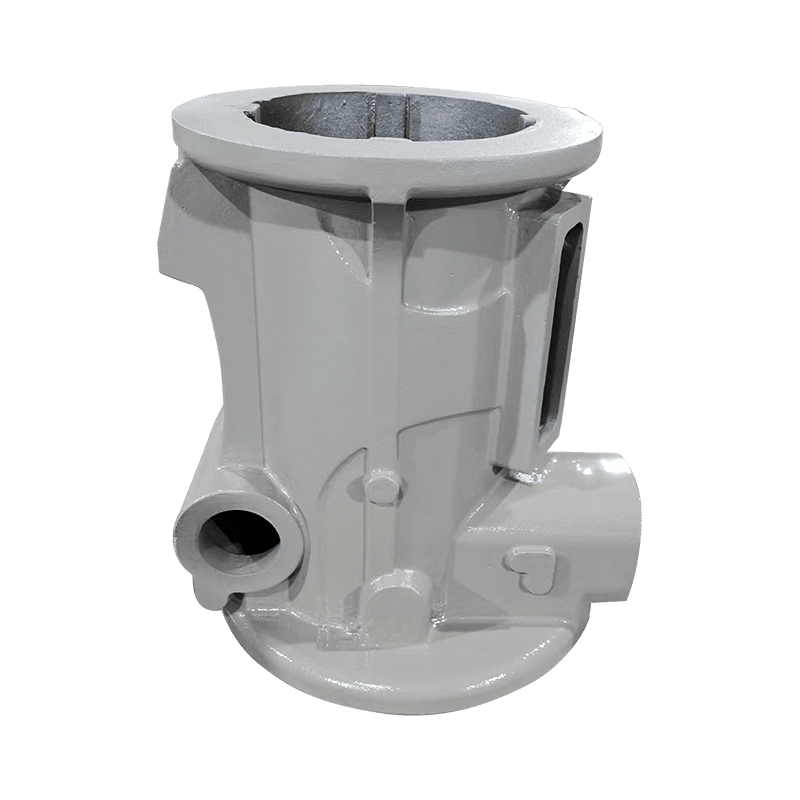

Phân tích ứng suất được sử dụng để đánh giá sự phân bố ứng suất mà vật đúc có thể phải chịu trong quá trình sử dụng. Bằng cách mô phỏng trạng thái ứng suất của vật đúc trong các điều kiện làm việc khác nhau, các kỹ sư có thể xác định các khu vực tập trung ứng suất và các điểm hư hỏng tiềm ẩn. Phân tích ứng suất giúp các kỹ sư tối ưu hóa thiết kế và đảm bảo độ tin cậy, ổn định của vật đúc trong điều kiện làm việc thực tế.