-

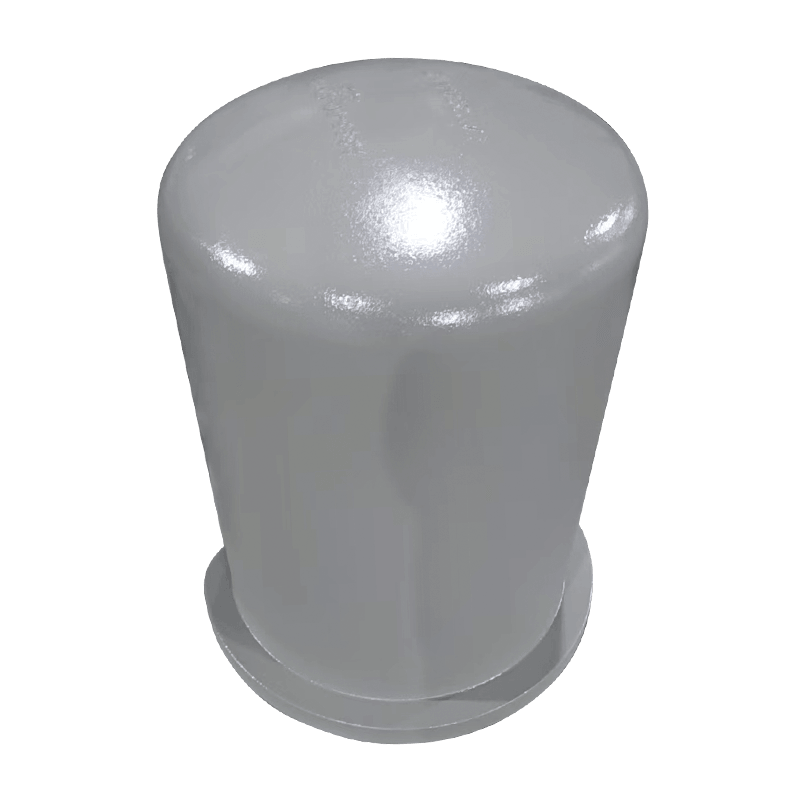

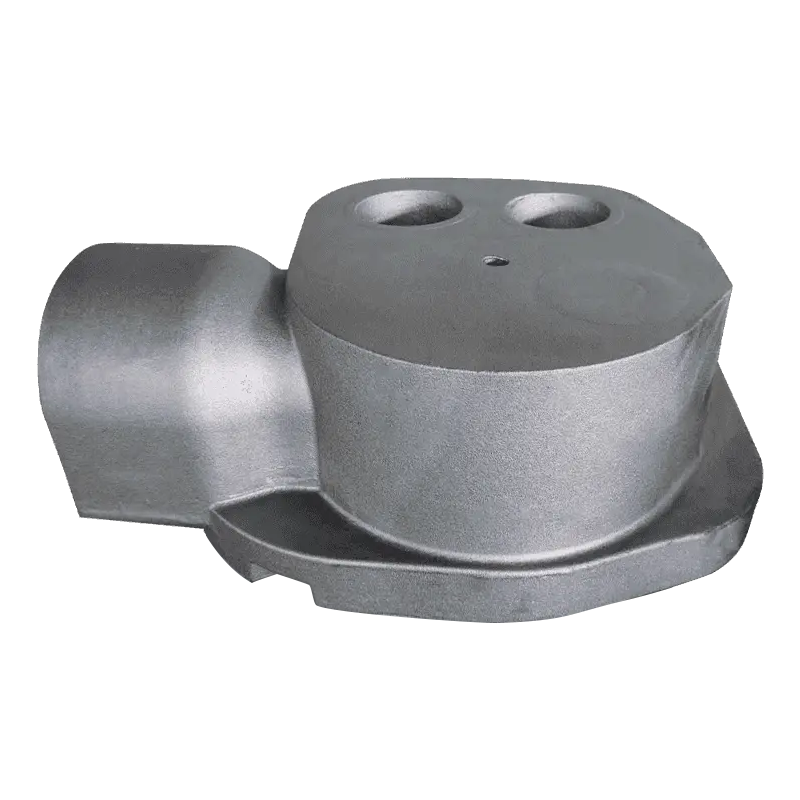

Lựa chọn vật liệu cường độ cao – Khả năng của Đúc máy nén Để chịu được tải trọng cơ học động, bắt đầu bằng việc lựa chọn vật liệu mang lại độ bền, độ dẻo dai và khả năng chống mỏi tối ưu. Các hợp kim như gang cao cấp, hợp kim nhôm hoặc thép chuyên dụng được chọn vì khả năng chịu đựng các ứng suất tuần hoàn lặp đi lặp lại mà không bị biến dạng hoặc hư hỏng vĩnh viễn. Những vật liệu này có độ bền năng suất cao để chịu được áp suất tăng vọt đột ngột và đủ độ dẻo để hấp thụ năng lượng từ sự mất cân bằng của rôto. Ngoài ra, chúng được thiết kế để duy trì tính toàn vẹn của cấu trúc trong thời gian hoạt động kéo dài, ngay cả trong điều kiện tải dao động. Lựa chọn vật liệu cũng tính đến các đặc tính nhiệt, khả năng chống ăn mòn và khả năng tương thích với môi trường làm việc để đảm bảo hiệu suất cơ học ổn định trong cả điều kiện vận hành tiêu chuẩn và khắc nghiệt.

-

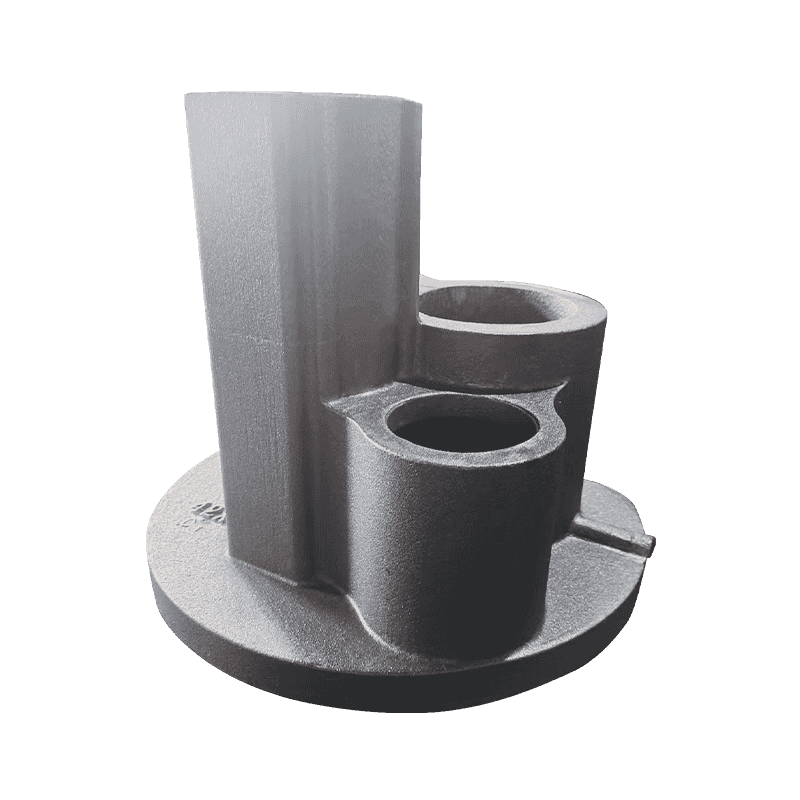

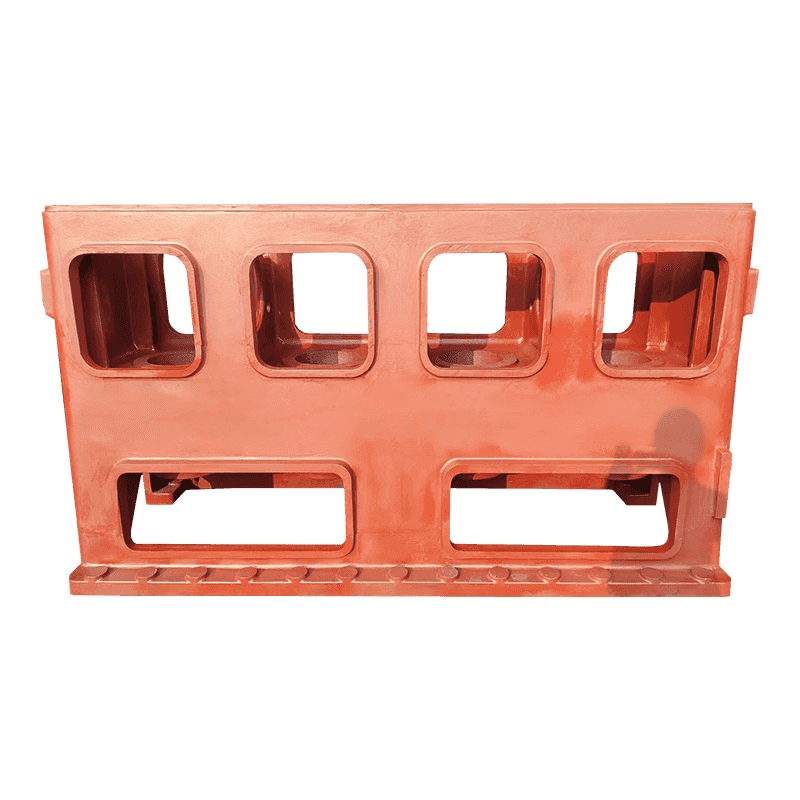

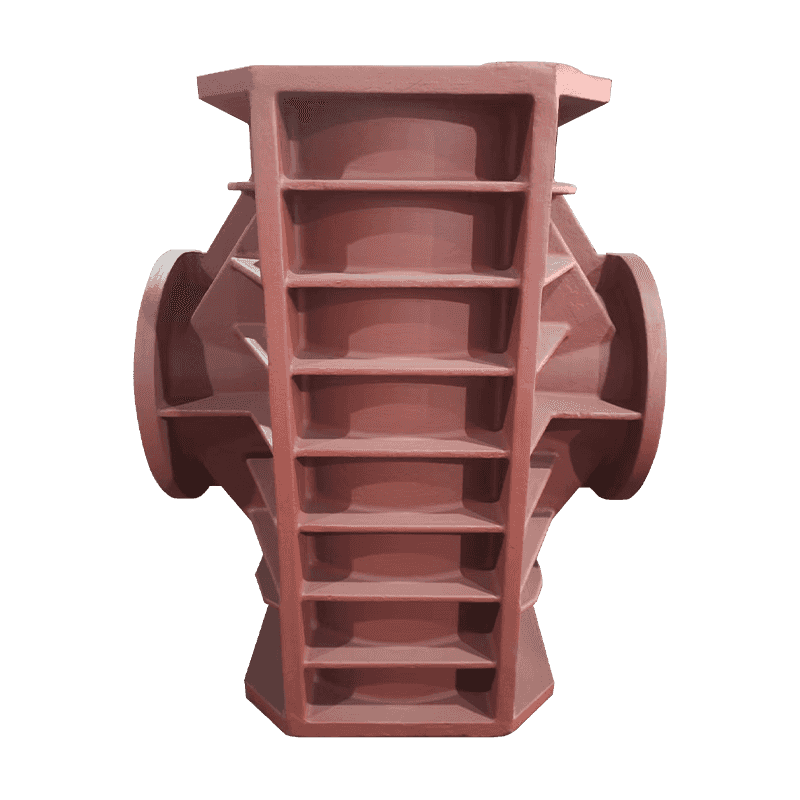

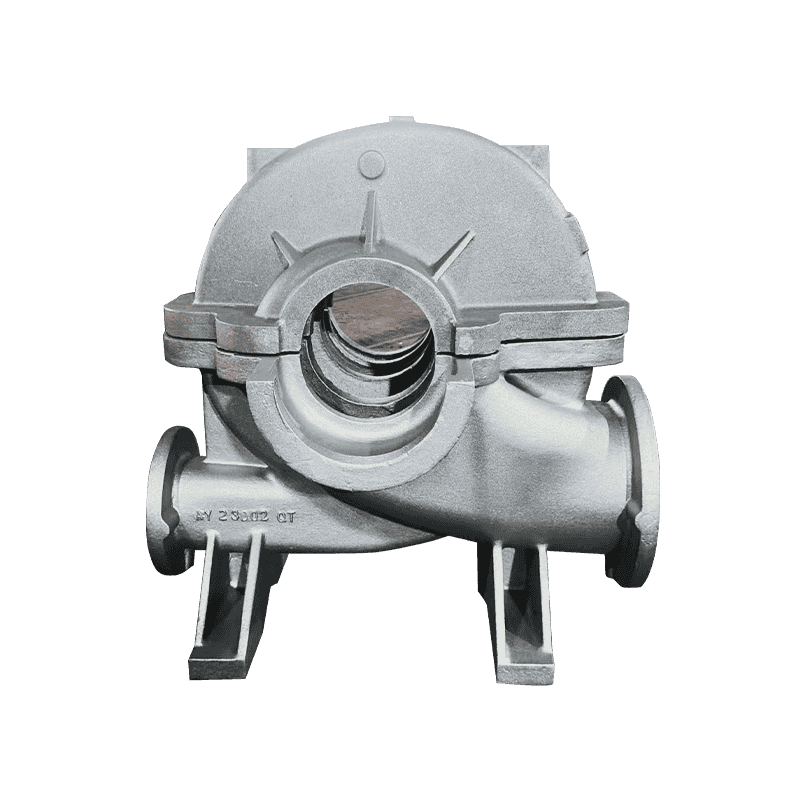

Thiết kế hình học tối ưu – Đúc máy nén được thiết kế với hình dạng tiên tiến giúp phân bổ ứng suất đồng đều trên toàn bộ cấu trúc, giảm nguy cơ hư hỏng dưới tải trọng động. Các đặc điểm cấu trúc như các gân, góc lượn, mặt bích và vùng gia cố được bố trí một cách chiến lược giúp giảm thiểu sự tập trung ứng suất tại các điểm quan trọng, chẳng hạn như ổ trục rôto hoặc bề mặt chịu áp lực. Độ dày của tường chịu lực và hình dạng các khoang bên trong được tính toán cẩn thận để chống biến dạng do áp suất tăng đột ngột. Hình dạng được tối ưu hóa để duy trì sự liên kết chính xác giữa các bộ phận chuyển động, giảm thiểu ứng suất do rung động gây ra và đảm bảo rằng tải từ sự mất cân bằng rôto được truyền đều qua cấu trúc đúc, ngăn ngừa hỏng hóc cục bộ.

-

Phân tích mệt mỏi và căng thẳng – Trước khi sản xuất, Đúc máy nén trải qua phân tích tính toán sâu rộng, bao gồm phân tích phần tử hữu hạn (FEA) và mô phỏng ứng suất động, để dự đoán vật đúc sẽ phản ứng như thế nào với cả tải trọng tuần hoàn và tải trọng nhất thời. Những phân tích này mô phỏng các điều kiện vận hành như độ lệch của rôto, lực quay không cân bằng và dao động áp suất để xác định các điểm nóng tiềm ẩn ứng suất và các khu vực dễ bị mỏi. Kết quả hướng dẫn các kỹ sư gia cố các phần quan trọng, sửa đổi hình học hoặc lựa chọn vật liệu có khả năng chống mỏi nâng cao. Cách tiếp cận chủ động này đảm bảo rằng vật đúc duy trì độ bền lâu dài, ngay cả trong các ứng dụng máy nén tốc độ cao hoặc áp suất cao, nơi tải động thường xuyên và cường độ cao.

-

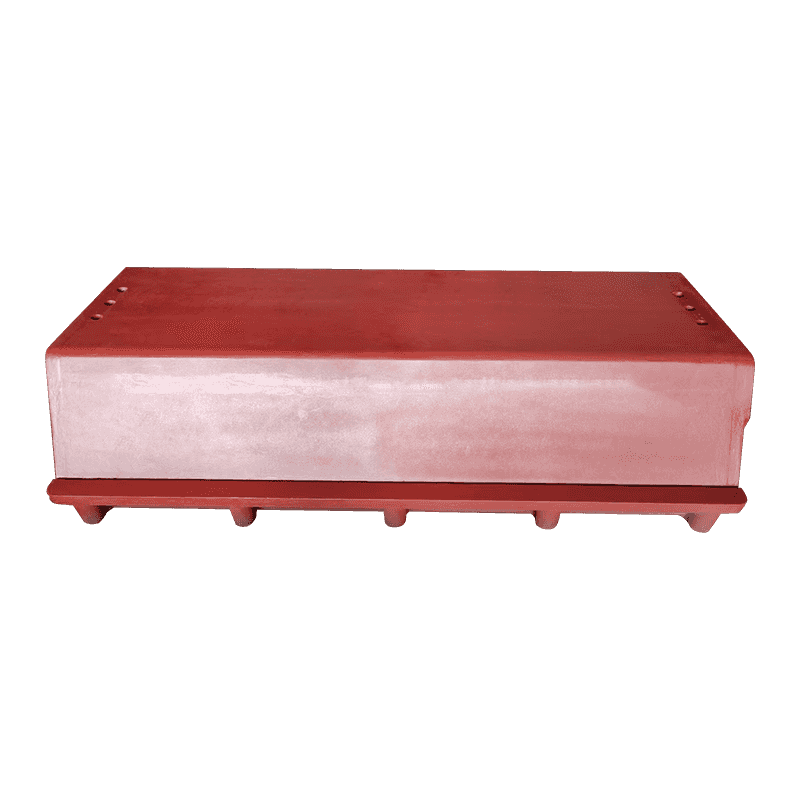

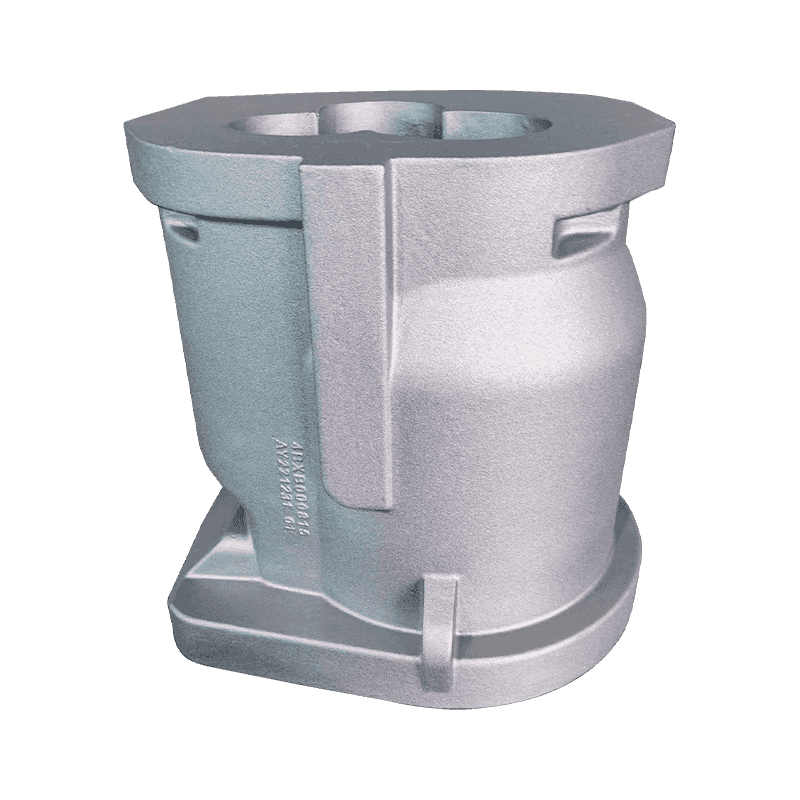

Sản xuất chính xác và xử lý nhiệt – Quy trình sản xuất của Đúc máy nén là rất quan trọng đối với khả năng xử lý tải động của chúng. Các quy trình đúc có kiểm soát, chẳng hạn như đúc cát, đúc đầu tư hoặc đúc khuôn, được sử dụng để giảm thiểu các khuyết tật như độ xốp, độ co ngót hoặc các vết nứt vi mô có thể đóng vai trò là điểm khởi đầu cho hiện tượng mỏi. Các phương pháp xử lý nhiệt sau đúc, chẳng hạn như ủ hoặc ủ, làm giảm ứng suất dư, cải thiện cấu trúc hạt và tăng cường tính chất cơ học. Gia công chính xác đảm bảo dung sai thích hợp, độ hoàn thiện bề mặt và sự liên kết với các bộ phận giao phối, giảm sự phân bố tải không đồng đều và giảm thiểu sự tập trung ứng suất do mất cân bằng rôto hoặc tăng áp suất. Cùng với nhau, các bước này nâng cao độ tin cậy tổng thể và an toàn vận hành của vật đúc.

-

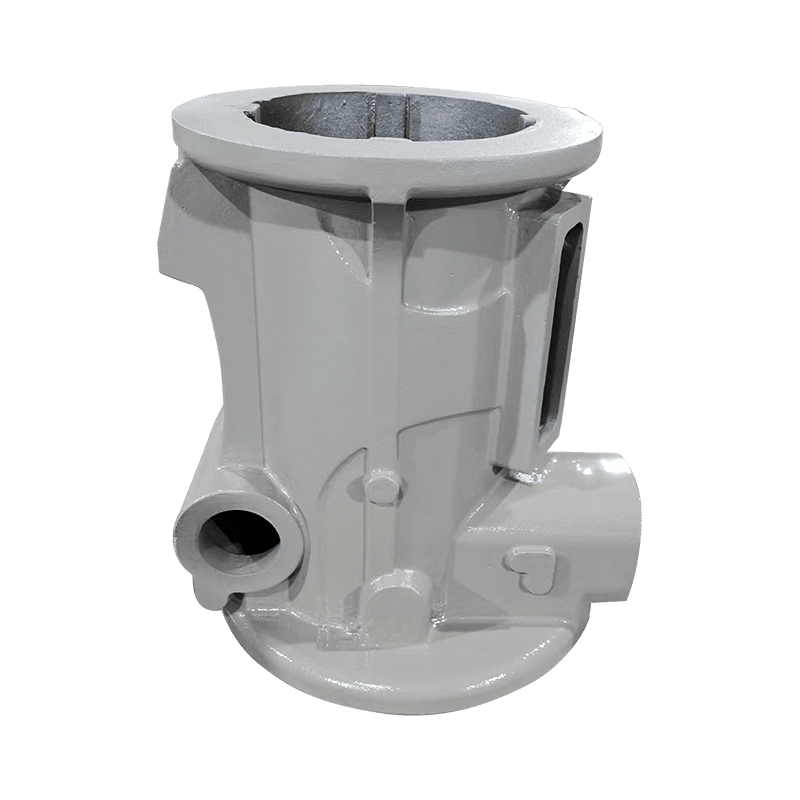

Tích hợp với hệ thống giảm chấn và hỗ trợ – Đúc máy nén hiếm khi chịu tải trọng cơ học một cách độc lập. Chúng được tích hợp với các cụm ổ trục, giá đỡ giảm rung và các cấu trúc hỗ trợ hấp thụ lực động được tạo ra do mất cân bằng rôto hoặc các sự kiện áp suất nhất thời. Bản thân vật đúc được thiết kế để bổ sung cho các hệ thống này, cung cấp đủ độ cứng đồng thời cho phép biến dạng được kiểm soát nhằm giảm đỉnh ứng suất. Sự kết hợp giữa độ bền đúc và cơ chế giảm chấn này đảm bảo rằng năng lượng cơ học từ tải trọng đột ngột hoặc dao động được phân bổ đều, ngăn ngừa quá tải cục bộ và giảm thiểu nguy cơ hư hỏng cấu trúc hoặc lan truyền vết nứt.

-

Các yếu tố an toàn và đánh giá áp suất – Thiết kế kỹ thuật của Đúc máy nén kết hợp các yếu tố an toàn đáng kể để đáp ứng những điều kiện không chắc chắn trong vận hành, bao gồm các đột biến áp suất bất ngờ hoặc mất cân bằng rôto. Các phần chịu áp lực được thiết kế quá mức để xử lý tải trọng vượt quá điều kiện vận hành bình thường và các phần tử kết cấu có kích thước để chịu được lực nhất thời mà không bị biến dạng vĩnh viễn. Đặc tính vật liệu, độ dày thành và cốt thép hình học được chọn để duy trì cường độ dự trữ, đảm bảo rằng vật đúc vẫn an toàn ngay cả trong các trường hợp vận hành bất thường. Triết lý thiết kế này mang lại mức độ an toàn quan trọng cho cả máy móc và người vận hành.