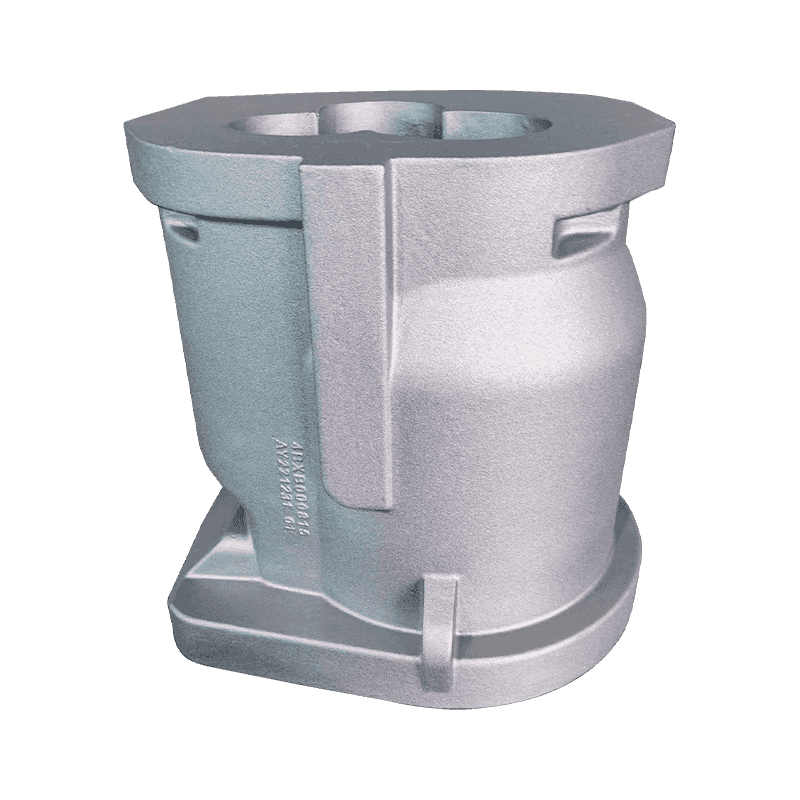

Vật liệu được chọn cho Máy móc xây dựng đúc đóng một vai trò cơ bản trong việc xác định hiệu suất và tuổi thọ của thành phần. Ví dụ, các vật liệu như thép hợp kim cường độ cao, hợp kim gang hoặc hợp kim nhôm được chọn dựa trên các tính chất cơ học cụ thể của chúng. Thép hợp kim thường được sử dụng trong các bộ phận chịu tải trọng quan trọng vì độ bền kéo vượt trội của chúng, trong khi gang được sử dụng cho các bộ phận trong đó giảm độ mòn và giảm rung là rất quan trọng. Mặt khác, các hợp kim nhôm có thể được chọn cho trọng lượng nhẹ hơn mà không ảnh hưởng đến quá nhiều sức mạnh. Lựa chọn vật liệu phù hợp đảm bảo rằng việc đúc đáp ứng nhu cầu hoạt động của máy móc xây dựng, cho dù trong các ứng dụng căng thẳng cao như máy xúc hoặc trong điều kiện thời tiết khắc nghiệt như các ứng dụng được tìm thấy trong môi trường xây dựng ngoài trời. Điều này góp phần cải thiện độ tin cậy và hiệu quả của máy móc, vì nó làm giảm hao mòn và giảm thiểu nguy cơ thất bại sớm do mệt mỏi vật chất hoặc căng thẳng môi trường.

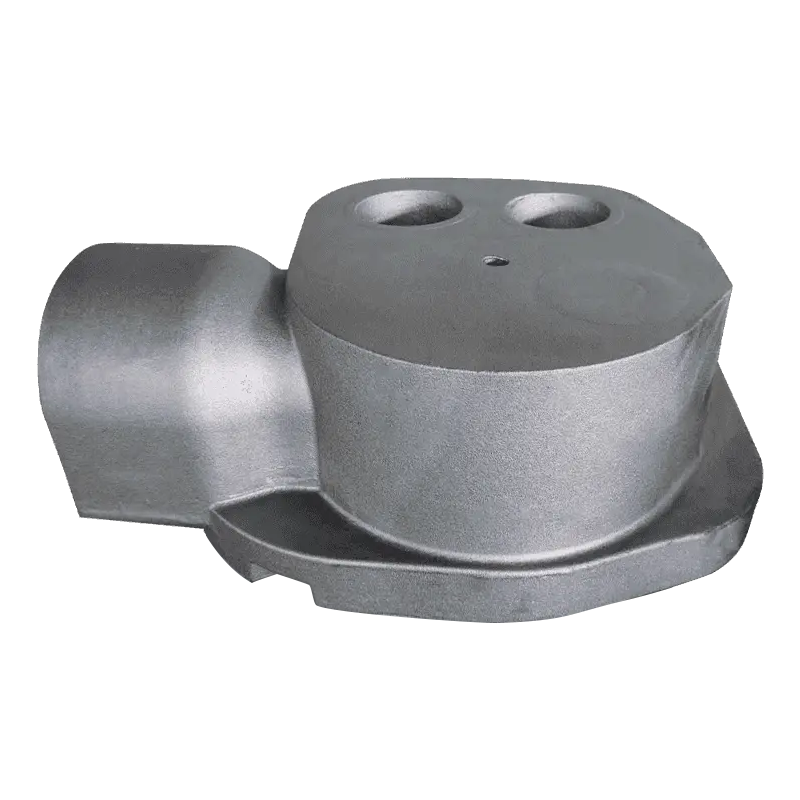

Đạt được độ chính xác cao và dung sai chặt chẽ trong việc đúc máy móc xây dựng là rất quan trọng để đảm bảo rằng các thành phần phù hợp liền mạch trong tập hợp tổng thể của máy móc. Các vật đúc dung sai cao giảm thiểu nhu cầu gia công và điều chỉnh bổ sung trong quá trình lắp ráp, giúp tiết kiệm thời gian và chi phí trong sản xuất trong khi đảm bảo mức hiệu quả hoạt động cao hơn. Ví dụ, nếu một vật đúc có độ lệch đáng kể, nó có thể dẫn đến sự phù hợp không phù hợp, khiến các bộ phận hoạt động không hiệu quả, tăng ma sát hoặc bị hao mòn sớm. Độ chính xác trong thiết kế cũng đảm bảo rằng các bộ phận chuyển động tương tác trơn tru, ngăn ngừa biến dạng không cần thiết và đảm bảo các chức năng hệ thống tối ưu. Sự phù hợp chặt chẽ này ảnh hưởng trực tiếp đến độ tin cậy của máy móc, vì các thành phần được căn chỉnh đúng cách làm giảm nguy cơ thất bại và góp phần hoạt động mượt mà hơn, cải thiện cả năng suất và an toàn trên trang web việc làm.

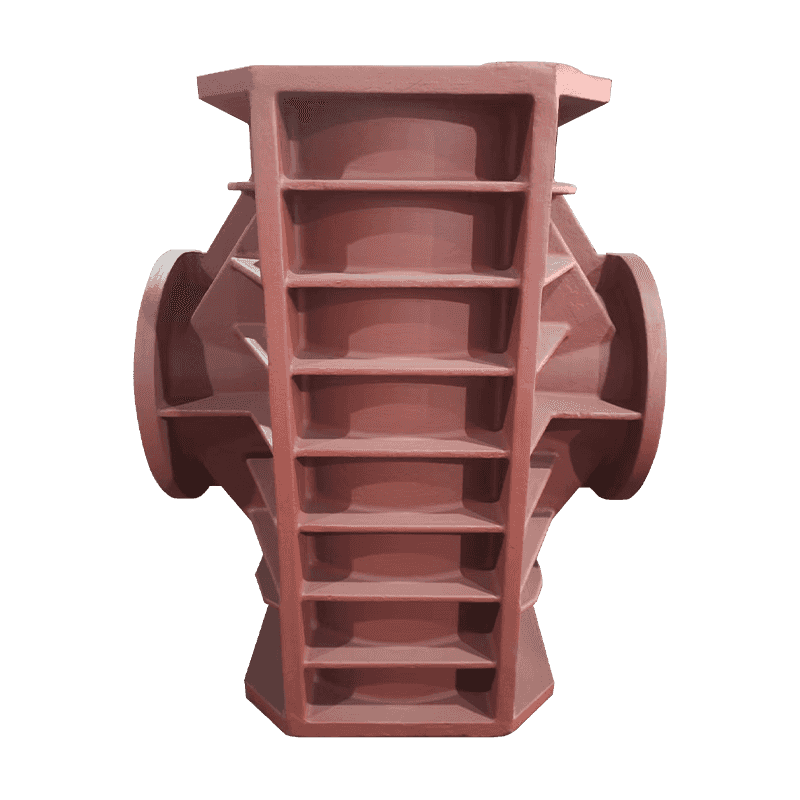

Một trong những mục tiêu chính trong thiết kế đúc máy móc xây dựng là tối ưu hóa trọng lượng của các bộ phận mà không phải hy sinh sức mạnh hoặc độ bền của chúng. Máy móc hạng nặng có thể tác động đáng kể đến hiệu quả và hiệu suất nhiên liệu, đặc biệt đối với các thiết bị di động cần di chuyển trên các công trường xây dựng lớn. Bằng cách sử dụng các phương pháp đúc kết hợp các phần rỗng, cấu trúc có gân hoặc hợp kim nhẹ, các nhà sản xuất có thể giảm trọng lượng của các thành phần trong khi duy trì sức mạnh và chức năng của chúng. Trọng lượng tối ưu hóa không chỉ tăng cường hiệu quả nhiên liệu mà còn giúp thiết bị dễ điều khiển và giảm hao mòn trên máy truyền và hệ thống truyền động máy. Tuy nhiên, việc giảm cân phải được cân bằng cẩn thận với độ bền để đảm bảo các vật đúc vẫn có thể xử lý tải trọng cao, rung động và lực bên ngoài mà không ảnh hưởng đến độ tin cậy hoặc an toàn của máy móc.

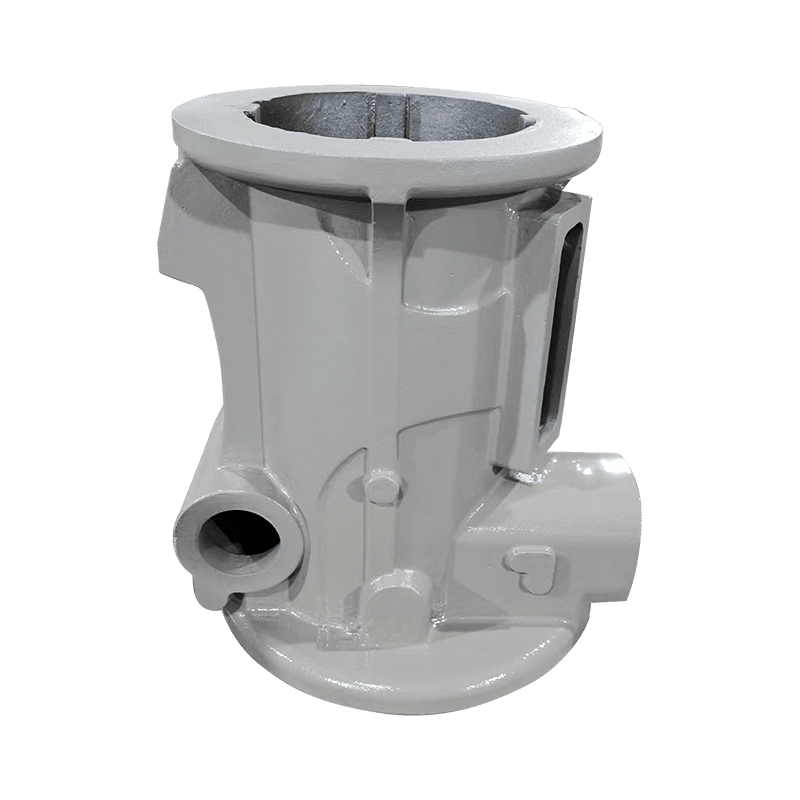

Máy móc xây dựng phải chịu các lực, rung động và tác động không đổi trong quá trình hoạt động. Những điều kiện này tạo ra các ứng suất mệt mỏi trong các thành phần, có thể dẫn đến các vết nứt và lỗi sớm nếu vật liệu không được thiết kế để xử lý các điều kiện như vậy. Thông số kỹ thuật thiết kế cho việc đúc máy móc xây dựng phải bao gồm các điều khoản để tăng cường sức đề kháng mệt mỏi, chẳng hạn như củng cố các khu vực quan trọng trải qua sự căng thẳng cao nhất, tối ưu hóa cấu trúc hạt trong quá trình đúc hoặc chọn vật liệu có sức mạnh mệt mỏi vốn có. Các thành phần như khung gầm, trục hoặc giá treo động cơ thường đòi hỏi sự chú ý bổ sung để ngăn ngừa hao mòn sớm. Bằng cách tính toán sức đề kháng mệt mỏi trong thiết kế đúc, các nhà sản xuất đảm bảo rằng máy móc hoạt động một cách đáng tin cậy trong một vòng đời dài, giảm khả năng các sự cố và kéo dài tuổi thọ của các thành phần chính.