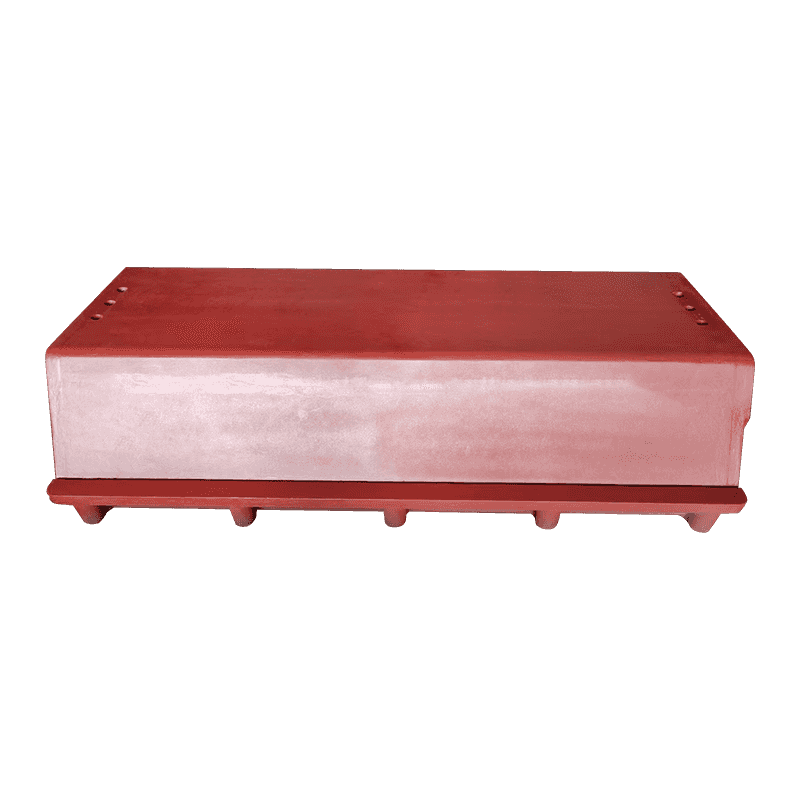

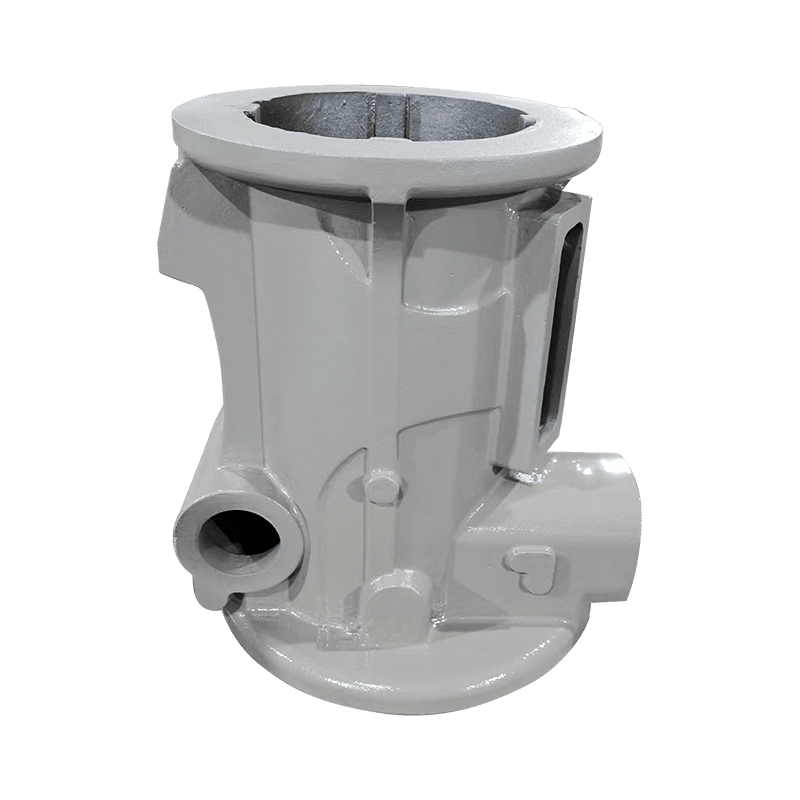

Sự lựa chọn tài liệu cho Đóng máy công cụ ảnh hưởng trực tiếp đến các tính chất cơ học của nó, chẳng hạn như cường độ, giảm chấn rung và ổn định nhiệt. Sắt gang xám thường được sử dụng do các đặc tính giảm xóc tuyệt vời và hiệu quả chi phí, trong khi sắt dễ uốn cung cấp sức mạnh tăng cường và khả năng chống va đập. Sự phân phối độ dày vật liệu trong quá trình đúc phải được tối ưu hóa để cân bằng trọng lượng và tính toàn vẹn cấu trúc. Độ dày quá mức ở một số khu vực nhất định có thể dẫn đến việc làm mát không đồng đều trong quá trình đúc, làm tăng nguy cơ ứng suất dư, trong khi độ dày không đủ có thể gây biến dạng khi tải.

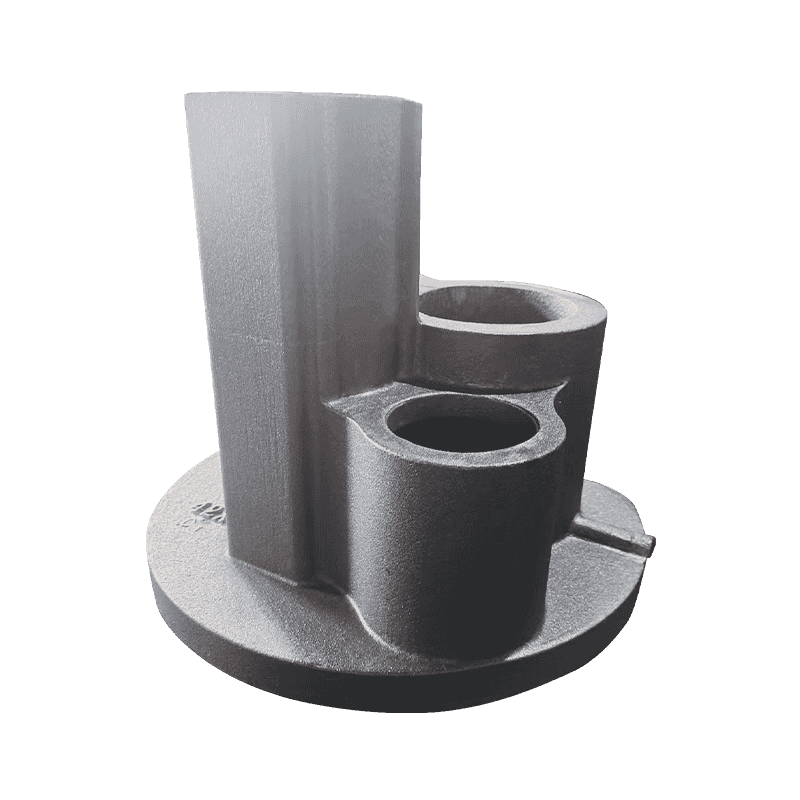

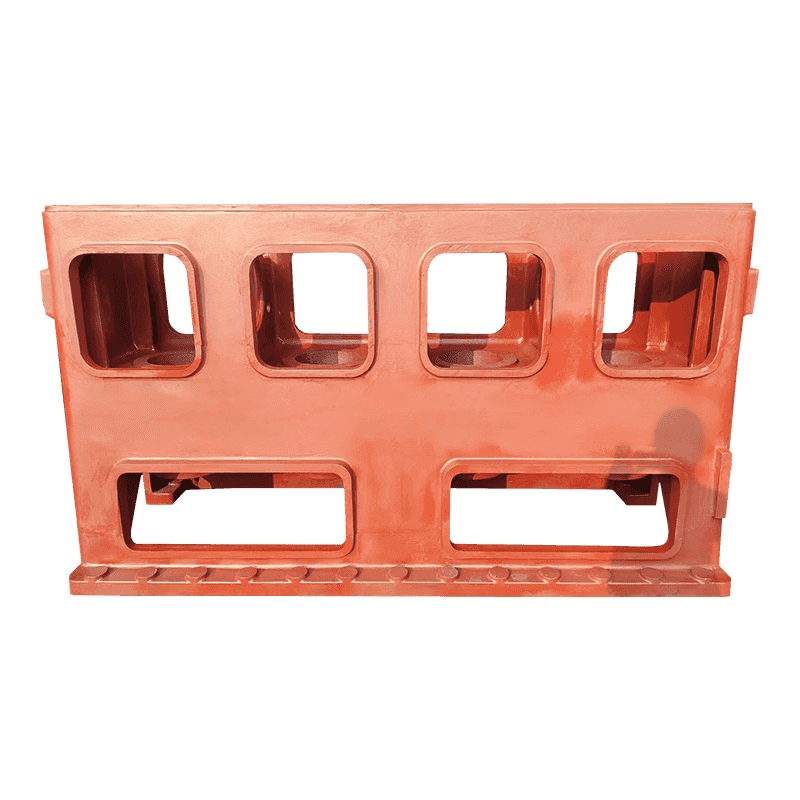

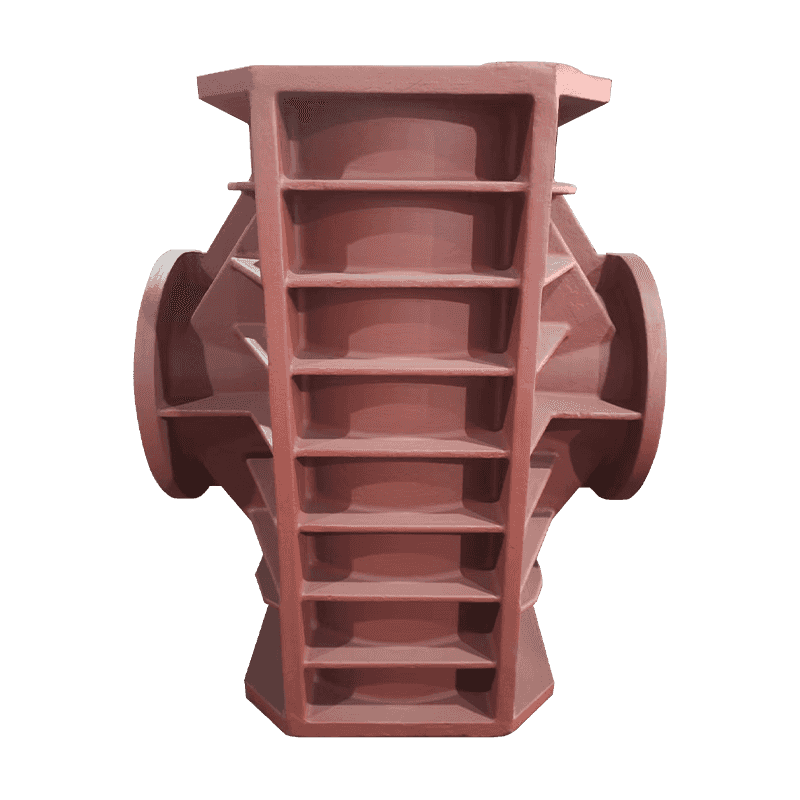

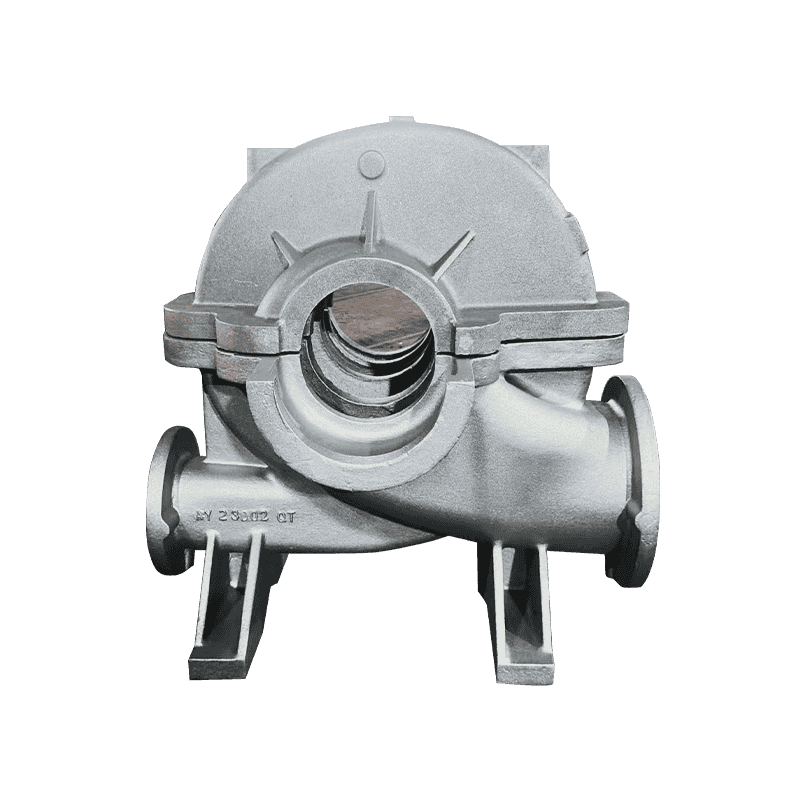

Sự kết hợp của xương sườn và gussets trong thiết kế đúc giúp tăng cường đáng kể độ cứng bằng cách tăng thời điểm quán tính mà không tăng cân. Vị trí xương sườn thích hợp ngăn chặn độ lệch quá mức dưới tải trọng nặng và phân phối căng thẳng đều hơn trong toàn bộ cấu trúc. Củng cố trong các khu vực quan trọng, chẳng hạn như xung quanh các điểm gắn và các phần chịu tải, làm giảm nồng độ căng thẳng cục bộ và mở rộng tuổi thọ của thành phần. Khoảng cách, định hướng và độ dày của xương sườn phải được thiết kế cẩn thận để cung cấp hỗ trợ tối ưu trong khi giảm thiểu các khuyết tật đúc như co ngót hoặc độ xốp.

Khối lượng của một casting máy công cụ góp phần vào khả năng hấp thụ và tiêu tán các rung động được tạo ra trong các hoạt động gia công. Một đúc được thiết kế tốt đảm bảo rằng khối lượng được phân phối theo cách tối đa hóa hiệu quả giảm xóc trong khi ngăn chặn trọng lượng không cần thiết có thể làm tăng chi phí vật liệu và xử lý độ phức tạp. Việc sử dụng gang, đặc biệt là các lớp có hàm lượng than chì cao, tăng cường hơn nữa các đặc tính giảm xóc, giảm chatter và cải thiện độ chính xác gia công.

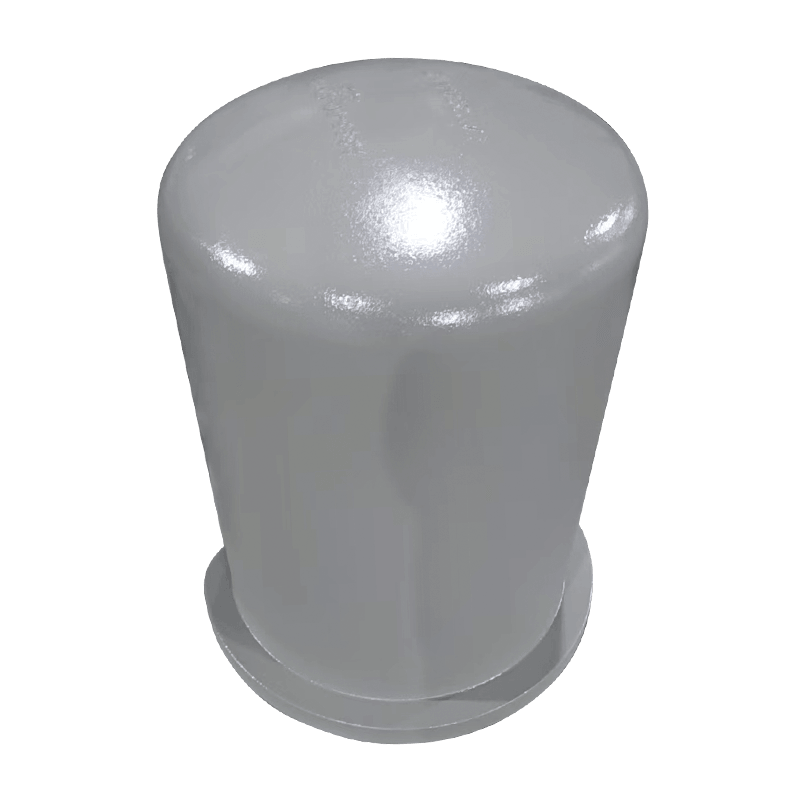

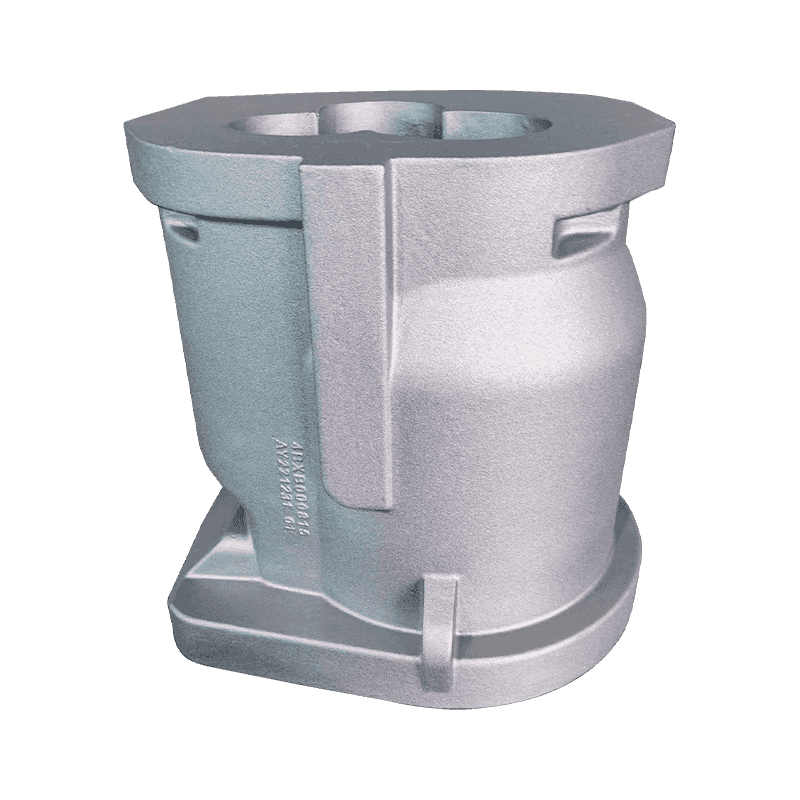

Hình dạng tổng thể của việc đúc đóng một vai trò quan trọng trong việc xác định khả năng chịu tải của nó và khả năng chống biến dạng. Sự chuyển đổi trơn tru giữa các phần, việc sử dụng phi lê ở các góc và việc tránh các cạnh sắc nét giúp giảm nồng độ căng thẳng có thể dẫn đến thất bại sớm. Phân tích phần tử hữu hạn (FEA) thường được sử dụng trong giai đoạn thiết kế để mô phỏng phân phối ứng suất trong các điều kiện tải khác nhau, cho phép tối ưu hóa hình học để đảm bảo hiệu suất chịu tải đồng đều. Một hình dạng được thiết kế tốt không chỉ cải thiện sức mạnh cơ học mà còn tạo điều kiện cho các quy trình sản xuất và gia công hiệu quả hơn.

Đóng máy công cụ phải được thiết kế với các điểm lắp được đặt ở vị trí đúng và được gia cố để đảm bảo cài đặt ổn định và phân phối tải tối ưu. Các bề mặt gắn phải được gia công chính xác để đạt được sự liên kết chính xác, giảm nguy cơ sai lệch có thể dẫn đến phân phối căng thẳng không đồng đều. Các phần được gia cố xung quanh các kết nối được bắt vít và điểm giao diện giúp ngăn ngừa biến dạng hoặc nới lỏng theo thời gian. Thiết kế cũng nên giải thích cho việc dễ dàng cài đặt, cho phép buộc chặt an toàn trong khi duy trì tính toàn vẹn của cấu trúc tổng thể.

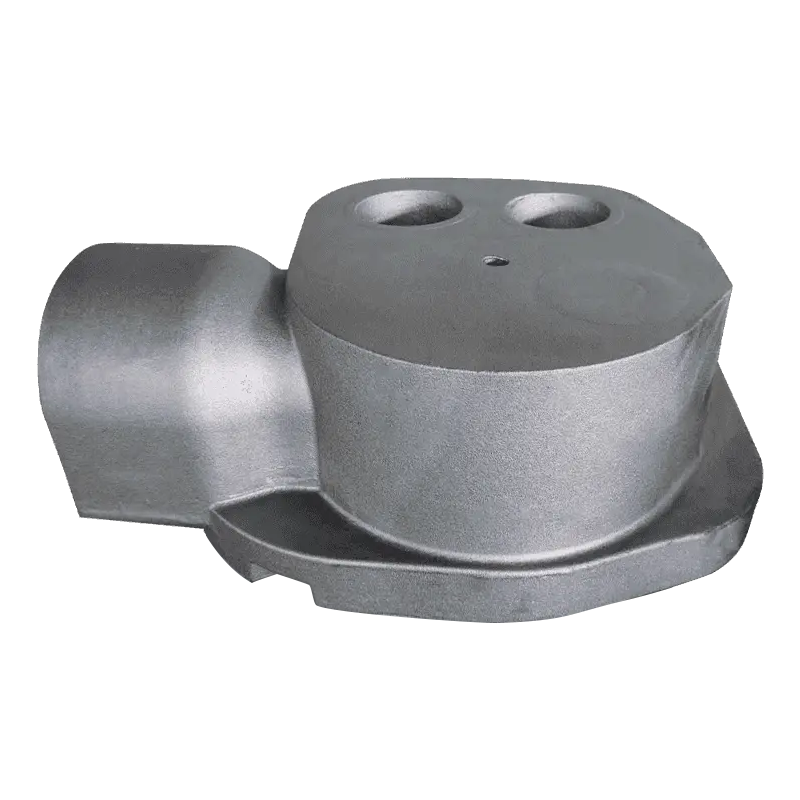

Một số đúc công cụ máy móc tiên tiến kết hợp các phần rỗng hoặc cấu trúc tổ ong để đạt được sự cân bằng giữa giảm trọng lượng và sức mạnh cấu trúc. Các thiết kế này cho phép tiết kiệm vật liệu mà không ảnh hưởng đến độ cứng, cải thiện hiệu suất động bằng cách giảm quán tính trong khi vẫn duy trì khả năng chống biến dạng cao. Các cấu trúc rỗng phải được thiết kế cẩn thận để ngăn ngừa các khiếm khuyết bên trong, chẳng hạn như khí bị mắc kẹt hoặc độ xốp, có thể làm suy yếu sự đúc tổng thể. Cách tiếp cận này đặc biệt có lợi trong các ứng dụng trong đó giảm cân giúp cải thiện hiệu quả hoạt động và khả năng đáp ứng của máy.

Biến động nhiệt độ có thể gây ra sự mở rộng và co lại của các vật dụng máy công cụ, dẫn đến những thay đổi kích thước ảnh hưởng đến độ chính xác gia công. Thiết kế phải kết hợp các hình dạng đối xứng và phân phối vật liệu cân bằng để giảm thiểu biến dạng nhiệt. Các phương pháp điều trị nhiệt giảm căng thẳng có thể được áp dụng sau khi đúc để giảm căng thẳng bên trong có thể dẫn đến cong vênh theo thời gian. Việc lựa chọn các vật liệu có hệ số giãn nở nhiệt thấp, cùng với các cân nhắc thiết kế như kênh làm mát hoặc khớp mở rộng, giúp duy trì sự ổn định lâu dài trong các điều kiện nhiệt khác nhau.