Không phải tất cả các lớp của sắt dễ uốn phù hợp cho các ứng dụng áp suất cao và việc chọn thành phần hợp kim phù hợp là rất quan trọng cho hiệu suất. Tính linh hoạt của sắt dễ uốn cho phép các yếu tố hợp kim khác nhau như crom, niken và molypden được thêm vào, tăng cường sức mạnh của nó, khả năng chống mệt mỏi, kháng mòn và kháng creep. Các yếu tố này cải thiện khả năng của bộ phận để chịu được môi trường áp suất cao, nơi các lớp truyền thống có thể thất bại do không có khả năng xử lý căng thẳng. Khi chọn sắt dẻo cho các ứng dụng áp suất cao, điều cần thiết là chọn các lớp có độ bền kéo tăng cường và khả năng chống va đập, đảm bảo vật liệu thực hiện dưới tải mà không bị gãy. Làm việc chặt chẽ với các nhà cung cấp để chỉ định hợp kim chính xác dựa trên các điều kiện hoạt động, chẳng hạn như phạm vi nhiệt độ, mức áp suất và ứng suất dự kiến, là cần thiết để đạt được kết quả tối ưu trong các hệ thống áp suất cao.

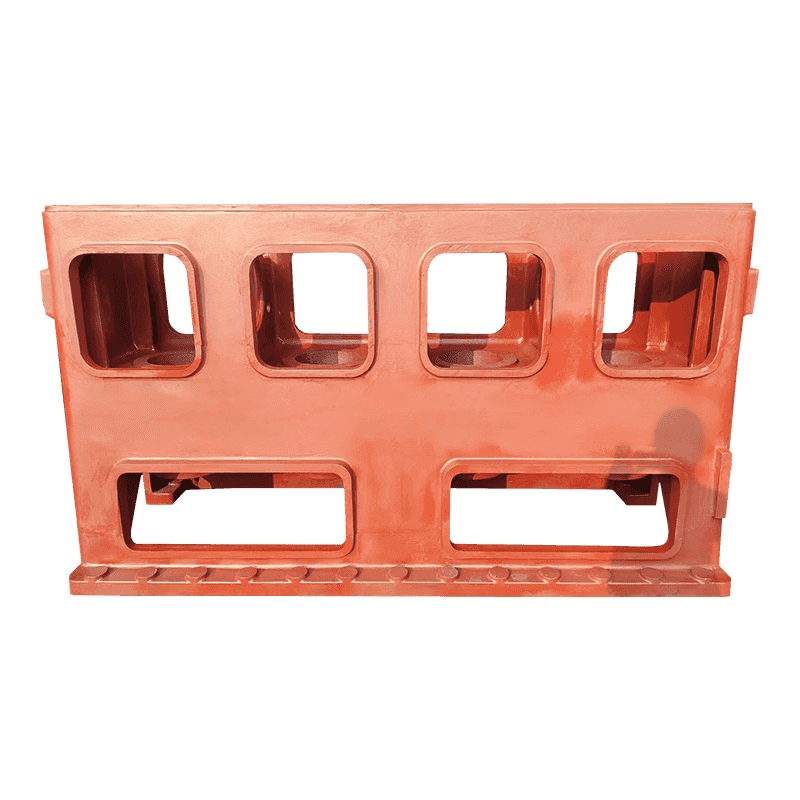

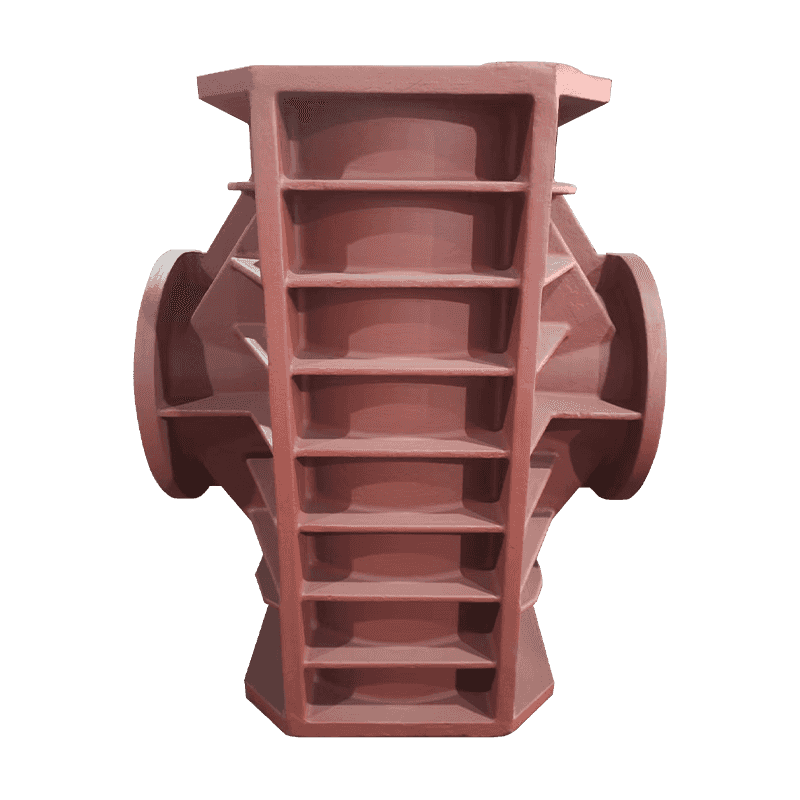

Khi thiết kế các bộ phận sắt dễ uốn cho môi trường áp suất cao, đảm bảo rằng thành phần có thể chịu được các lực mà nó sẽ phải đối mặt là rất quan trọng. Điều này bao gồm kết hợp các phần gia cố và các bức tường dày hơn ở các khu vực chịu căng thẳng cao hơn để ngăn ngừa sự cố vật liệu. Hình học của bộ phận phải được thiết kế để tránh nồng độ căng thẳng, là những điểm yếu có thể dẫn đến các vết nứt hoặc gãy trong điều kiện áp suất cao. Nên tránh các cạnh sắc nét hoặc chuyển đổi đột ngột, vì chúng có thể khuếch đại căng thẳng tại các điểm cục bộ, dẫn đến thất bại sớm. Phân tích phần tử hữu hạn kỹ lưỡng (FEA) có thể được sử dụng trong giai đoạn thiết kế để mô phỏng phân phối ứng suất và tối ưu hóa thiết kế phần của bộ phận để có hiệu suất tối đa.

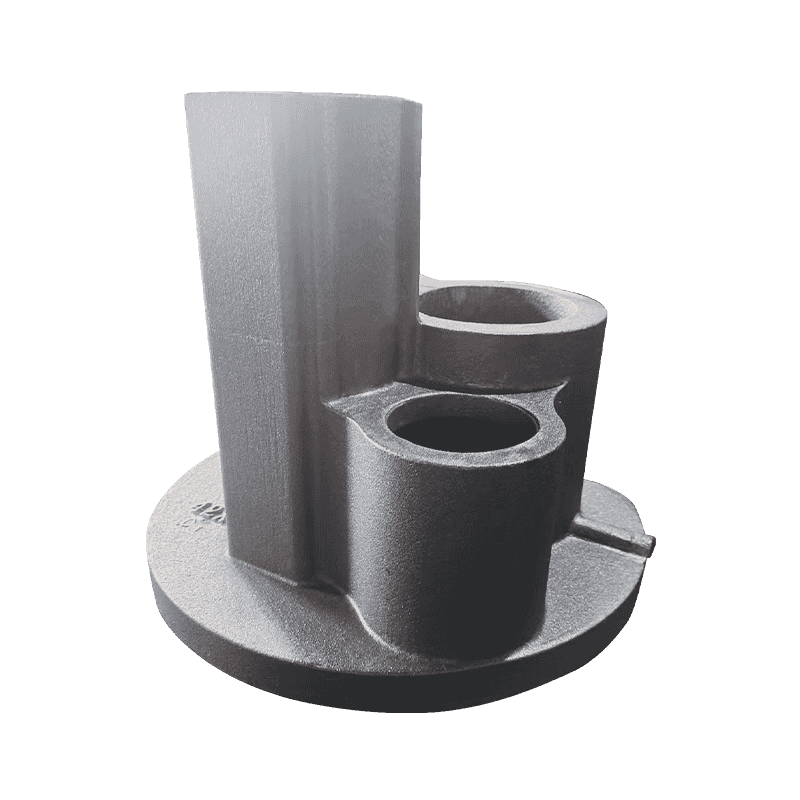

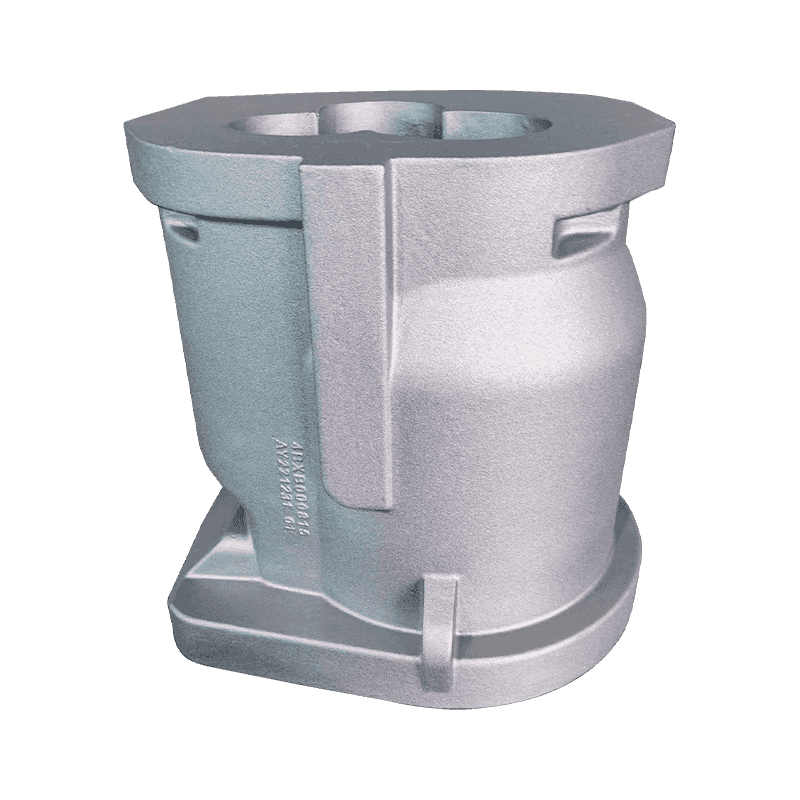

Quá trình đúc là rất quan trọng trong việc đảm bảo rằng phần sắt dễ uốn không bị các khiếm khuyết có thể làm tổn hại đến sức mạnh của nó trong điều kiện áp suất cao. Độ xốp, co ngót, tắt lạnh và vết nứt có thể làm suy yếu bộ phận và gây ra sự thất bại khi tiếp xúc với áp suất cao. Quá trình đúc cũng nên liên quan đến kiểm tra kiểm soát chất lượng nghiêm ngặt để đảm bảo rằng các bộ phận đáp ứng các thông số kỹ thuật cơ học và chiều cần thiết. Điều trị nhiệt như giảm căng thẳng hoặc ủ có thể được áp dụng cho các bộ phận sắt dẻo để làm giảm thêm các ứng suất bên trong được đưa ra trong quá trình đúc và cải thiện sức mạnh vật liệu tổng thể. Các quy trình này giúp loại bỏ các điểm yếu trong vật liệu, đảm bảo nó duy trì tính toàn vẹn của nó dưới áp lực.

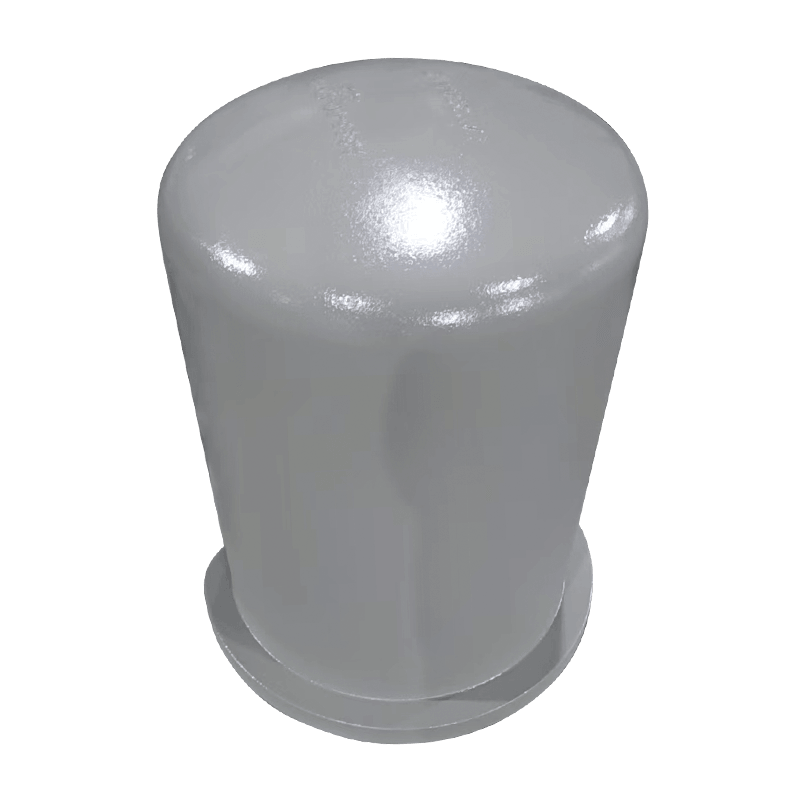

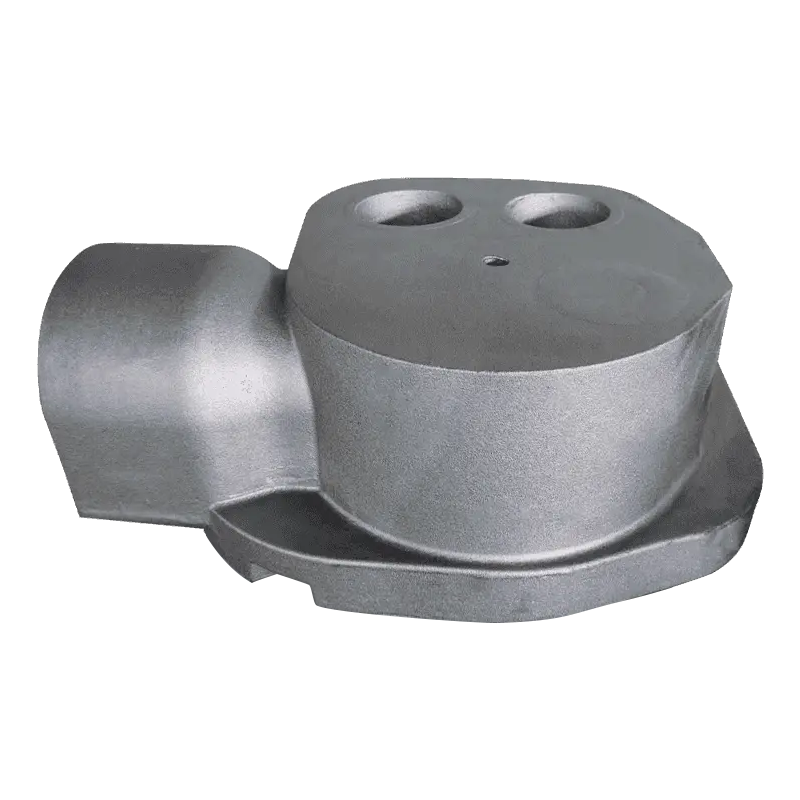

Bề mặt hoàn thiện của các bộ phận sắt dễ uốn đóng vai trò quan trọng trong hiệu suất của chúng trong điều kiện áp suất cao. Bắn peening, gây ra ứng suất nén trên bề mặt, có thể cải thiện đáng kể khả năng chống nứt của bộ phận trong quá trình tải theo chu kỳ và môi trường áp suất cao. Các phương pháp điều trị bề mặt như làm cứng, phủ hoặc mạ kẽm có thể tăng cường hơn nữa khả năng chống mài mòn, ăn mòn và mệt mỏi. Lớp phủ, chẳng hạn như epoxy, polyurethane hoặc gốm, cung cấp các rào cản bảo vệ chống lại chất lỏng ăn mòn hoặc môi trường mài mòn có thể làm suy giảm vật liệu theo thời gian. Những phương pháp điều trị bề mặt này không chỉ cải thiện tuổi thọ của bộ phận mà còn làm giảm khả năng thất bại thảm khốc, đảm bảo rằng phần sắt dẻo tiếp tục hoạt động hiệu quả dưới áp lực.

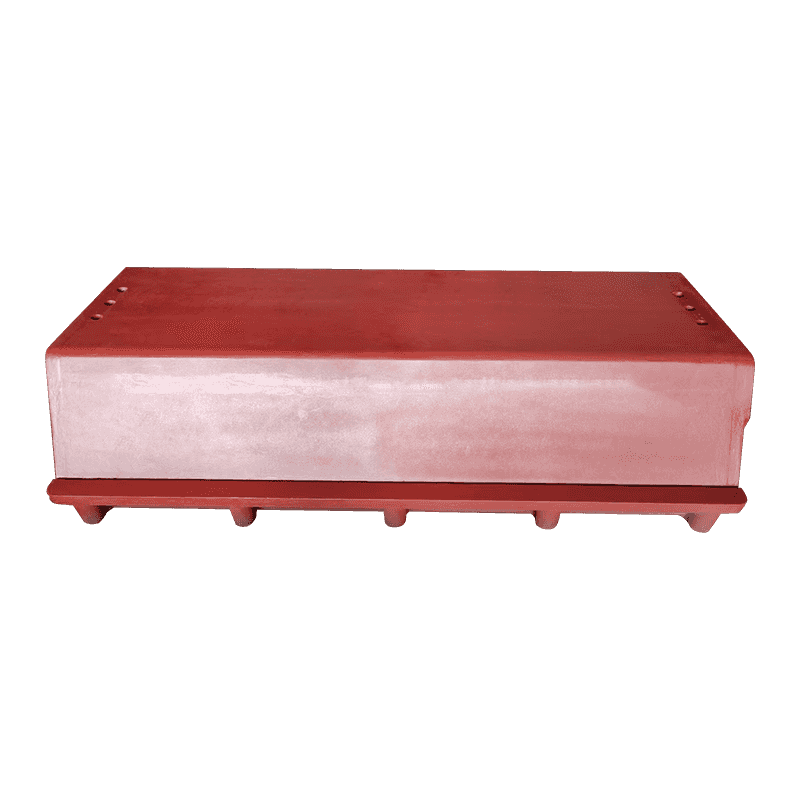

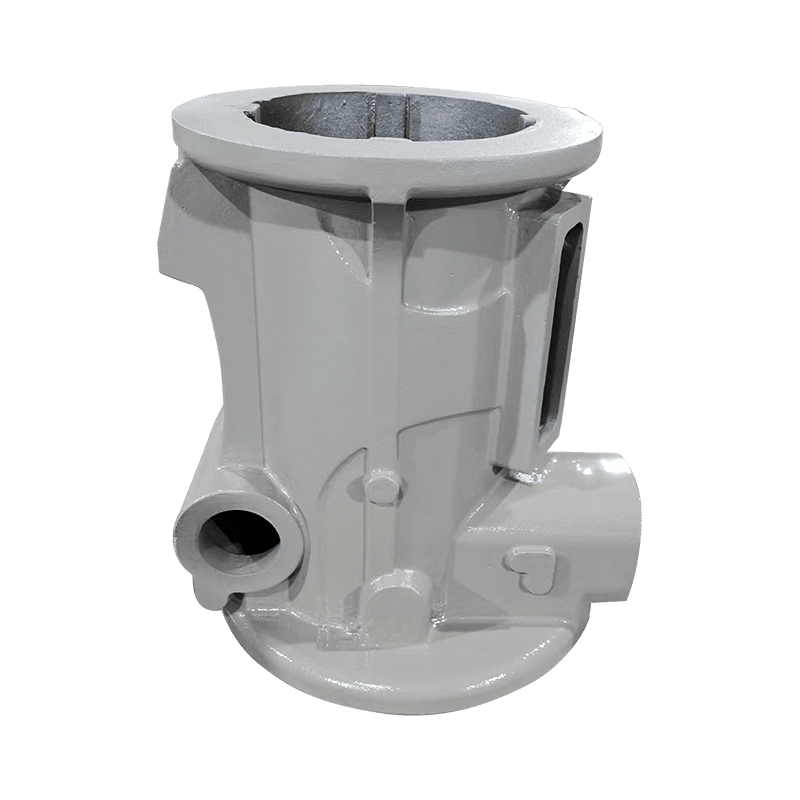

Trước khi các bộ phận sắt dễ uốn được đưa vào phục vụ trong các ứng dụng áp suất cao, chúng nên trải qua thử nghiệm áp lực nghiêm ngặt để xác minh khả năng chịu được tải cần thiết mà không bị hỏng. Thử nghiệm thủy tĩnh (trong đó nước được sử dụng để mô phỏng các điều kiện áp suất) và thử nghiệm khí nén (sử dụng không khí hoặc khí) là các phương pháp phổ biến để đánh giá khả năng chống rò rỉ, sức mạnh và tính toàn vẹn tổng thể của bộ phận. Các thử nghiệm này giúp xác định các điểm thất bại tiềm năng trong thiết kế hoặc đúc, đảm bảo rằng nó sẽ không thất bại dưới áp suất vận hành tối đa. Thử nghiệm cũng có thể tiết lộ các vấn đề như vi lọc, điểm rò rỉ hoặc độ xốp, có thể không nhìn thấy được thông qua kiểm tra trực quan một mình.