Một trong những chiến lược nền tảng để tối ưu hóa thiết kế Đúc sắt xám Để giảm trọng lượng trong khi duy trì sức mạnh là sự lựa chọn cẩn thận của thành phần vật liệu. Sắt xám vốn có khả năng đúc tốt và các đặc tính làm mờ rung, nhưng các tính chất cơ học của nó, như độ bền kéo và độ cứng, có thể được tăng cường thông qua hợp kim. Việc bao gồm các yếu tố như silicon, niken và đồng có thể cải thiện đáng kể sức mạnh của vật liệu và khả năng chống mài mòn mà không cần phải tăng số lượng vật liệu được sử dụng. Ví dụ, hàm lượng silicon cao hơn có thể cải thiện khả năng đúc, trong khi niken có thể tăng cường độ dẻo dai và khả năng chống mòn. Chọn thành phần hợp kim chính xác cho phép các kỹ sư đạt được các tính chất cơ học mong muốn trong khi giảm thiểu vật liệu được sử dụng, góp phần giảm cân.

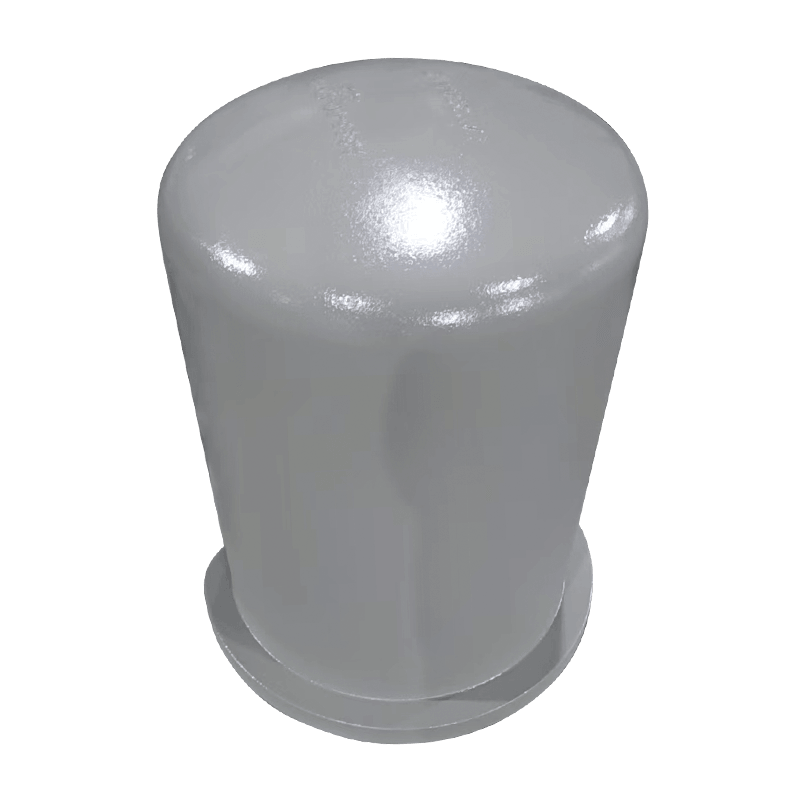

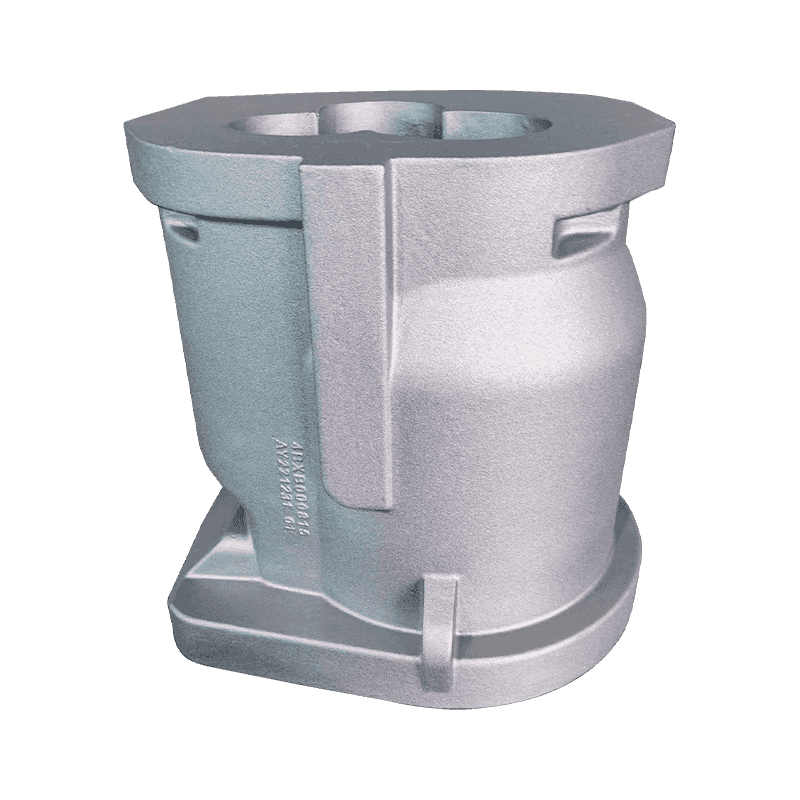

Thiết kế thành mỏng là một phương pháp mạnh mẽ để giảm trọng lượng trong các vật đúc sắt xám. Bằng cách cẩn thận kỹ thuật độ dày của các bức tường, các kỹ sư có thể giảm khối lượng tổng thể của việc đúc mà không ảnh hưởng đến sức mạnh của nó. Một thiết kế có thành mỏng đòi hỏi phải kiểm soát chính xác quá trình đúc để đảm bảo rằng bộ phận không phát triển các khiếm khuyết như độ xốp, nứt hoặc cong vênh. Các kỹ thuật như điều chỉnh nhiệt độ đổ, tốc độ làm mát và thiết kế khuôn có thể tạo điều kiện cho việc tạo ra các bức tường mỏng hơn để duy trì tính toàn vẹn cấu trúc cần thiết. Đạt được một bức tường mỏng hơn cũng có thể giúp giảm trọng lượng tổng thể của việc đúc, đặc biệt thuận lợi trong các ngành công nghiệp như ô tô hoặc máy móc, trong đó tối ưu hóa trọng lượng là rất quan trọng cho hiệu suất và hiệu quả nhiên liệu.

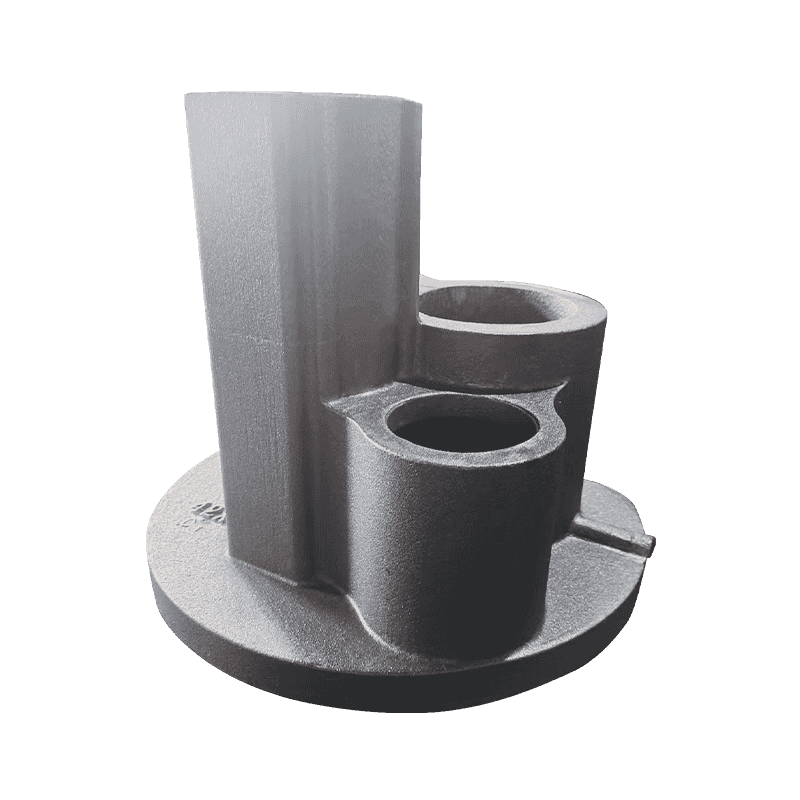

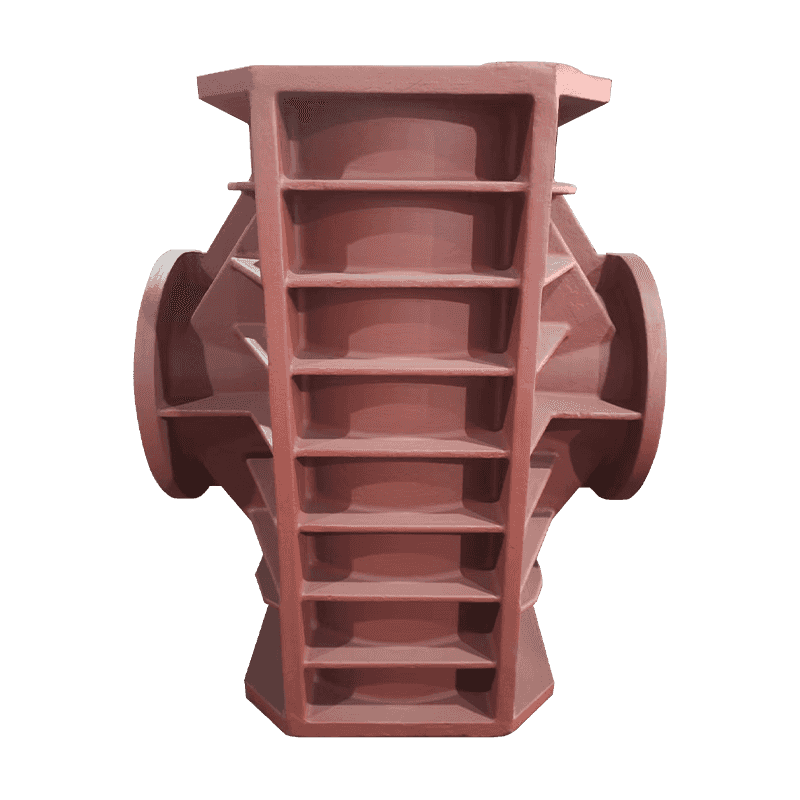

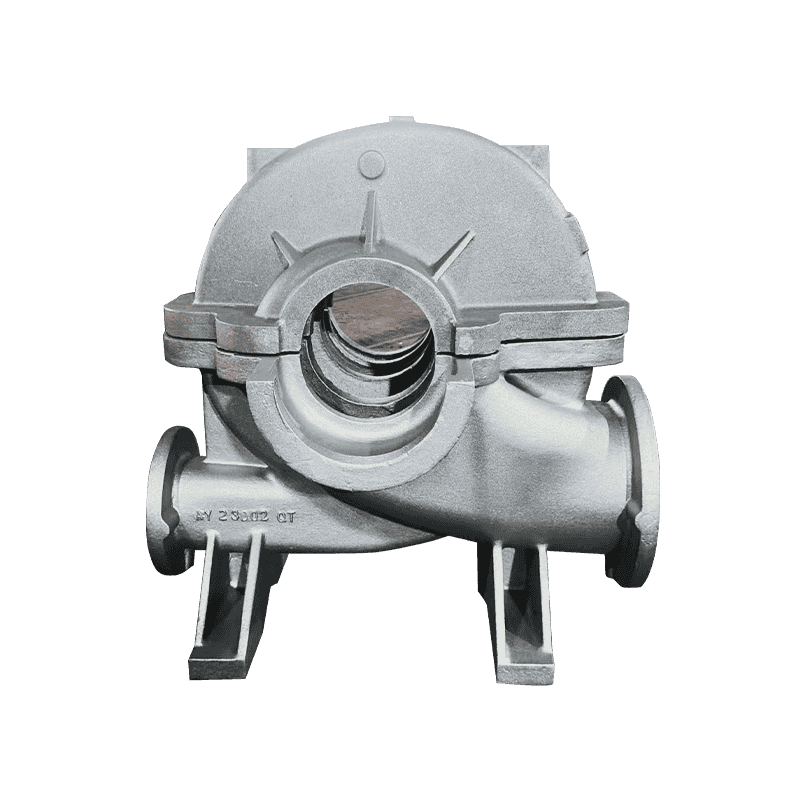

Để tăng cường sức mạnh của các vật đúc sắt xám mà không cần thêm trọng lượng quá mức, sự kết hợp của các cấu trúc tăng cường và cốt thép bên trong là một chiến lược thiết kế hiệu quả. Ribbing làm tăng độ cứng của bộ phận bằng cách phân phối lại ứng suất hiệu quả hơn và ngăn ngừa biến dạng, tất cả trong khi giảm thiểu lượng vật liệu được sử dụng. Thiết kế này cho phép tiết kiệm trọng lượng ở các khu vực không chịu tải trong khi duy trì tính toàn vẹn cấu trúc tổng thể. Thiết kế có gân cũng cải thiện khả năng đúc của các hình dạng phức tạp bằng cách tăng cường dòng chất lỏng trong khuôn và giảm khả năng khuyết tật. Sử dụng quân tiếp viện bên trong có thể tăng cường hiệu suất cơ học của việc đúc mà không cần thêm vào trọng lượng, vì chúng cung cấp sức mạnh trong các khu vực quan trọng mà không cần chất thải vật liệu không cần thiết.

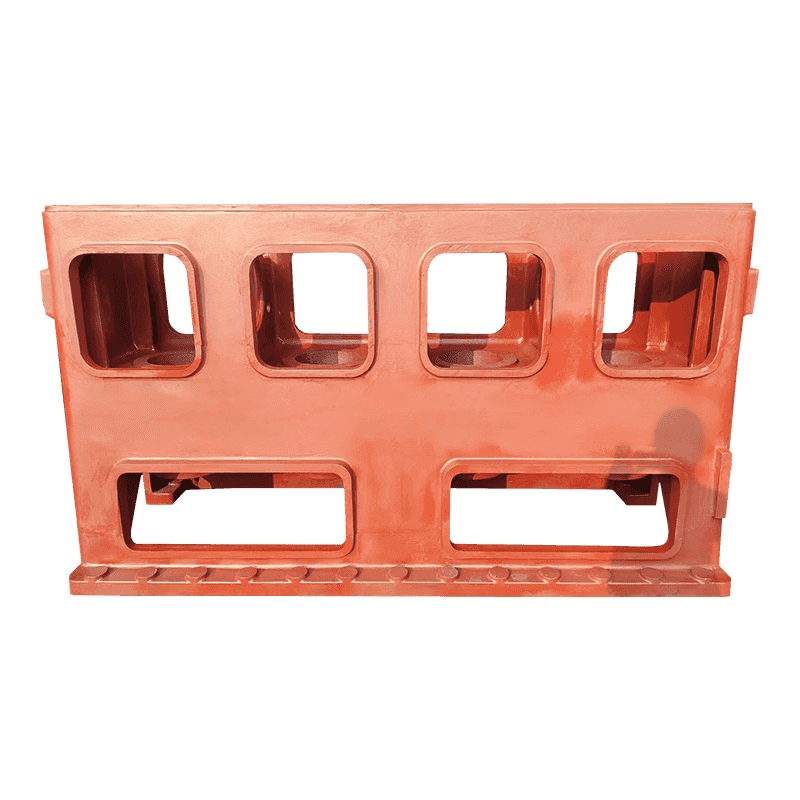

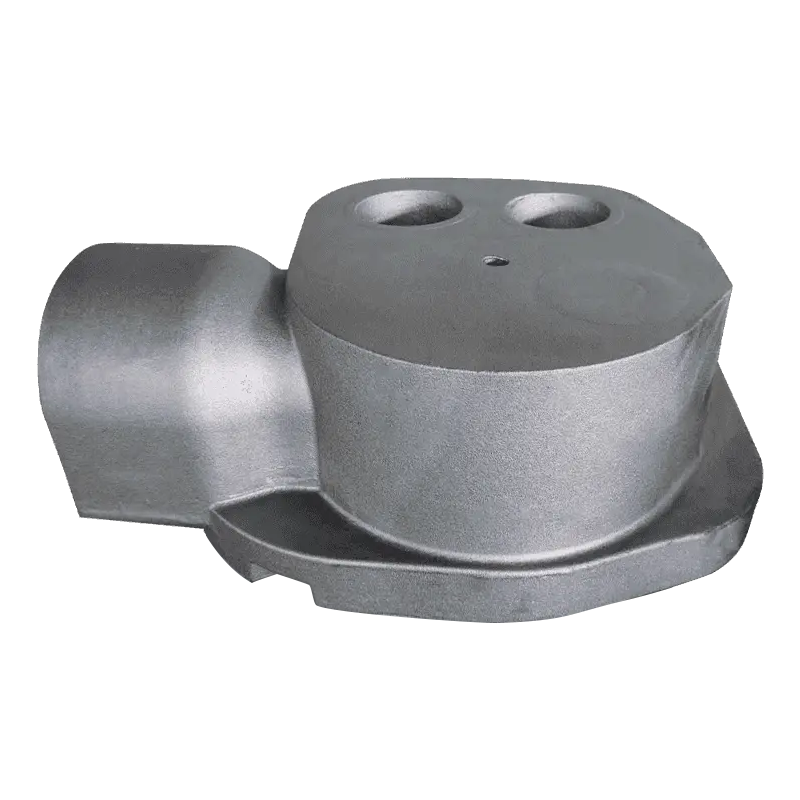

Tối ưu hóa trọng lượng trong đúc sắt xám thường đạt được thông qua thiết kế hình học cẩn thận. Ngoài việc giảm độ dày thành, các kỹ sư có thể loại bỏ vật liệu không cần thiết bằng cách tối ưu hóa hình dạng tổng thể của đúc. Điều này liên quan đến việc loại bỏ vật liệu khỏi các khu vực có căng thẳng thấp và củng cố các khu vực căng thẳng cao. Ví dụ, sử dụng các hình học như chùm I hoặc phần rỗng cung cấp cường độ cao với mức sử dụng vật liệu tối thiểu. Các công cụ như phần mềm phân tích phần tử hữu hạn (FEA) thường được sử dụng trong giai đoạn thiết kế để mô phỏng cách vật liệu sẽ phản ứng với các điều kiện tải khác nhau, cho phép hiểu chính xác hơn về phân phối ứng suất trong phần. Với dữ liệu này, các nhà thiết kế có thể tạo ra các phần nhẹ hơn nhưng vẫn hoạt động tốt dưới tải hoạt động.

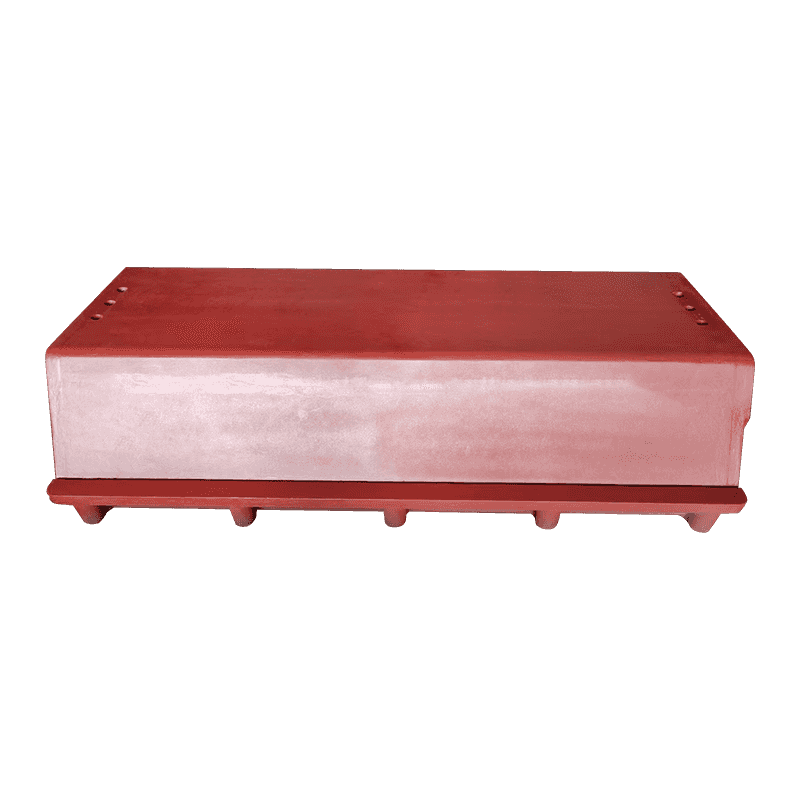

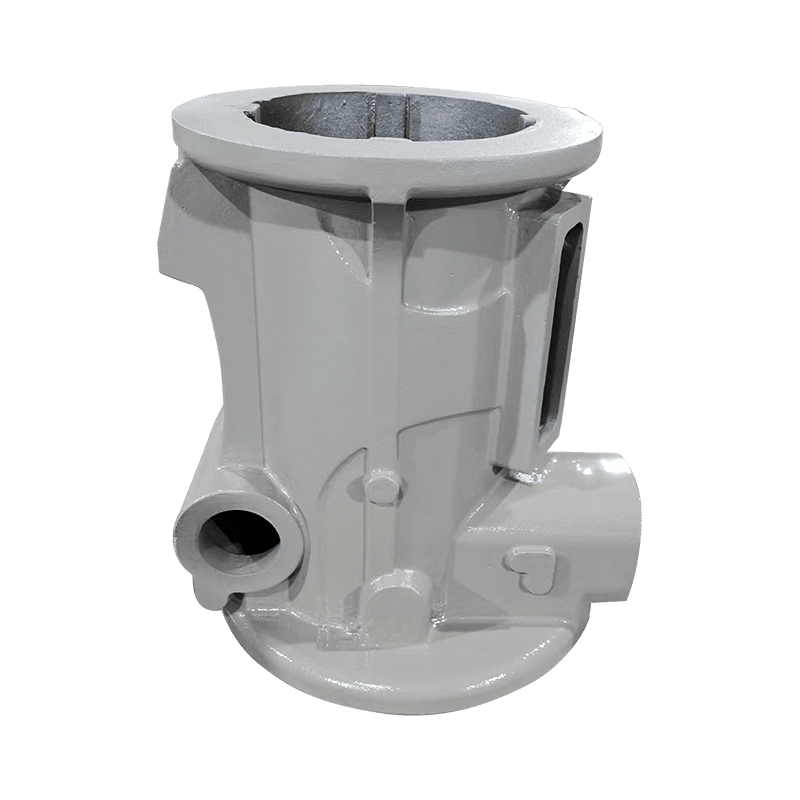

Bằng cách sử dụng các kỹ thuật đúc chính xác, các nhà sản xuất có thể đạt được các thiết kế phức tạp và tinh tế hơn, từ đó làm giảm nhu cầu gia công sau đúc và vật liệu dư thừa. Các phương pháp đúc chính xác, chẳng hạn như đúc đầu tư hoặc đúc vỏ, cho phép tạo ra hình học phức tạp với độ chính xác cao hơn. Điều này cho phép phần được sản xuất với chất thải vật liệu tối thiểu trong khi duy trì độ bền và độ bền cao. Dung sai chặt chẽ trong quá trình đúc đảm bảo rằng các bộ phận phù hợp với nhau một cách liền mạch, giảm nhu cầu về vật liệu bổ sung trong quy trình sản xuất và tránh bổ sung trọng lượng không cần thiết. Đạt được dung sai chính xác cũng góp phần vào chất lượng tổng thể của việc đúc và giảm thời gian và chi phí liên quan đến gia công hậu kỳ.