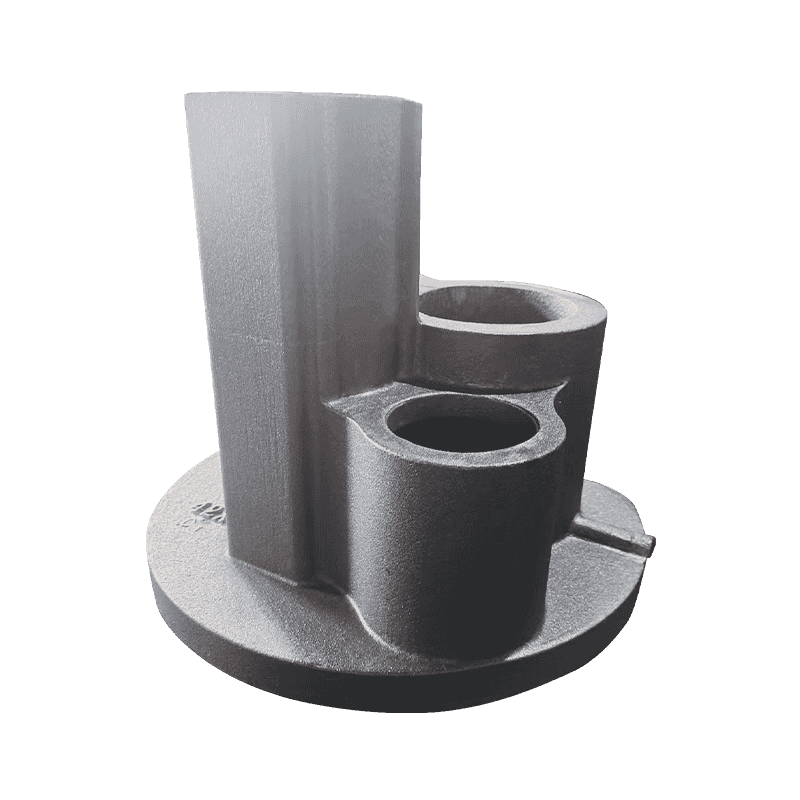

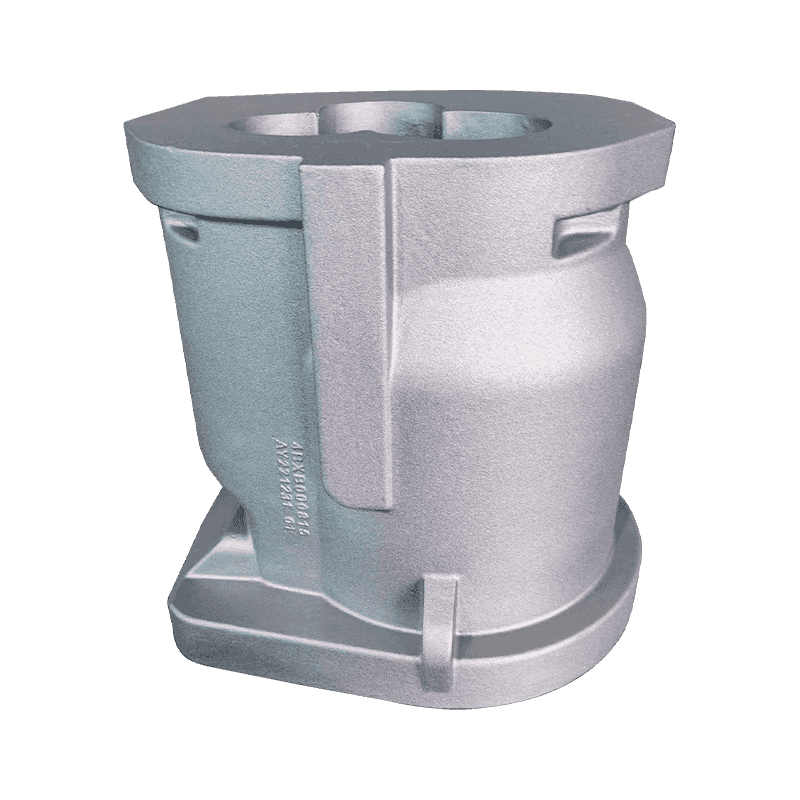

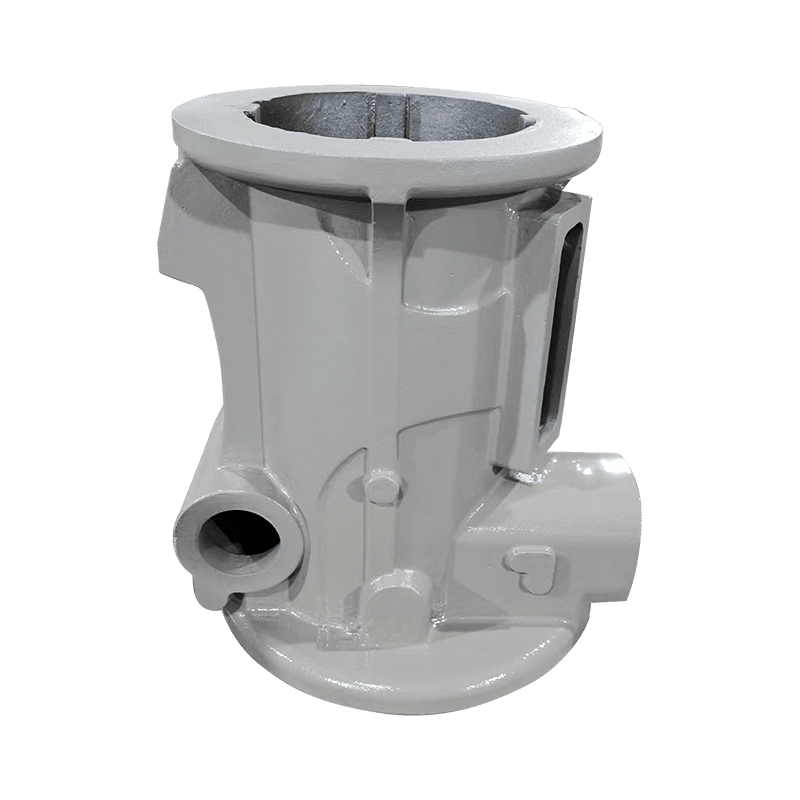

Gang, đặc biệt là sắt xám và sắt dẻo, thường được sử dụng cho Đóng máy công cụ Do khả năng rung động đặc biệt của nó. Sắt xám, ví dụ, chứa các mảnh than chì hoạt động như một tác nhân giảm xóc tự nhiên. Những mảnh này cho phép vật liệu hấp thụ và tiêu tán năng lượng rung động, ngăn chặn việc truyền các rung động sang các bộ phận khác của máy. Sự hiện diện của than chì trong vật liệu giúp giảm sự cộng hưởng và đảm bảo rằng các rung động không mong muốn không lan truyền trong toàn bộ cấu trúc máy, điều này đặc biệt quan trọng trong việc gia công chính xác, nơi ngay cả các nhiễu loạn nhỏ cũng có thể dẫn đến khiếm khuyết trong phôi. Thuộc tính vật chất này giúp tăng cường tính ổn định và độ chính xác của các hoạt động gia công, đặc biệt là trong các nhiệm vụ có độ chính xác cao như phay CNC hoặc Turn.

Khả năng giảm xóc cao của Cast Iron, làm cho nó đặc biệt hiệu quả trong việc giảm cả hai rung động tần số cao và tần số thấp. Không giống như các vật liệu như thép hoặc nhôm, có thể truyền các rung động dễ dàng, gang sắt hấp thụ và tiêu tán năng lượng, hoạt động như một bộ đệm giữa quá trình cắt và các bộ phận chuyển động của máy công cụ. Khả năng hấp thụ và tiêu tan các rung động này là rất quan trọng trong việc ngăn chặn việc tạo ra trò chuyện, một hiện tượng có thể làm giảm chất lượng gia công và ảnh hưởng đến tuổi thọ của công cụ. Trong các ứng dụng cắt tốc độ cao, trong đó các rung động có thể nhanh chóng leo thang, khả năng làm giảm năng lượng của gang đảm bảo rằng máy hoạt động trơn tru hơn, dẫn đến kết thúc bề mặt tăng cường và tuổi thọ của công cụ được cải thiện.

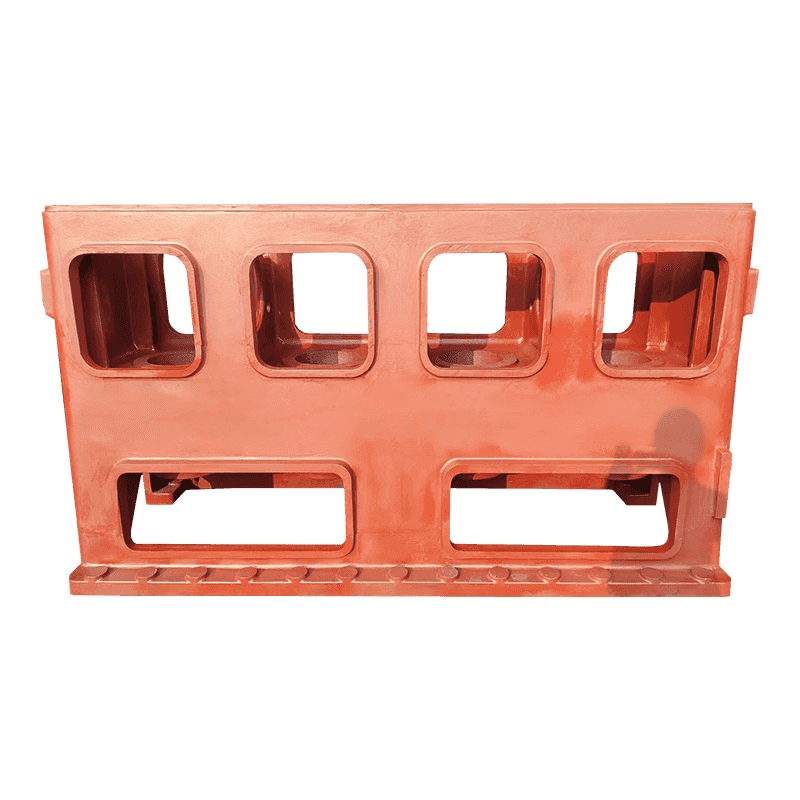

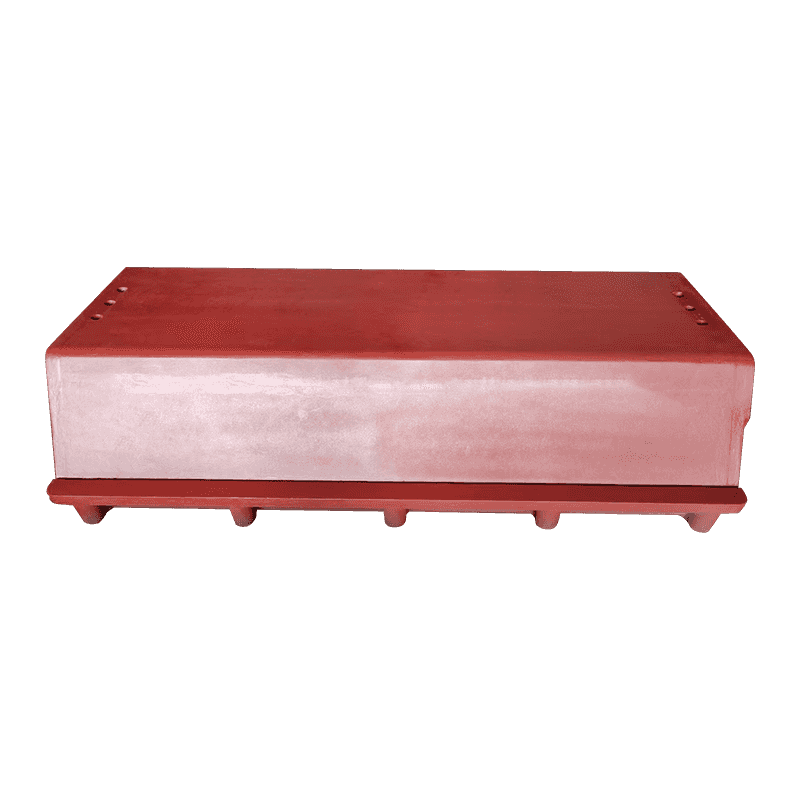

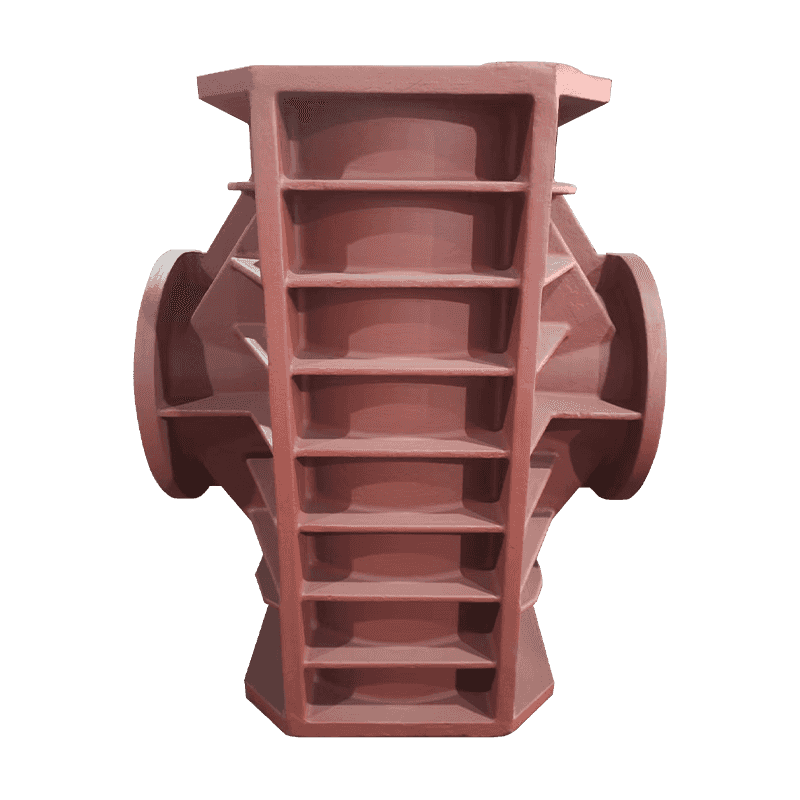

Độ cứng của việc đúc công cụ máy là rất cần thiết để giảm thiểu các rung động. Một cấu trúc cứng nhắc chống biến dạng dưới lực cắt, giảm khả năng cộng hưởng và biến dạng rung động. Gang được chọn cho độ cứng tự nhiên và khả năng duy trì hình dạng của nó ngay cả khi ứng suất hoạt động cao. Độ cứng này giúp máy công cụ hấp thụ lực cắt và các ứng suất cơ học khác mà không truyền chúng đến các thành phần khác, ngăn chặn sự không chính xác do rung động trong quá trình gia công. Kết quả là một môi trường cắt ổn định hơn, trong đó máy có thể hoạt động ở tốc độ cao hơn mà không mất độ chính xác, điều này đặc biệt có lợi trong các ứng dụng gia công có độ chính xác cao hoặc hạng nặng.

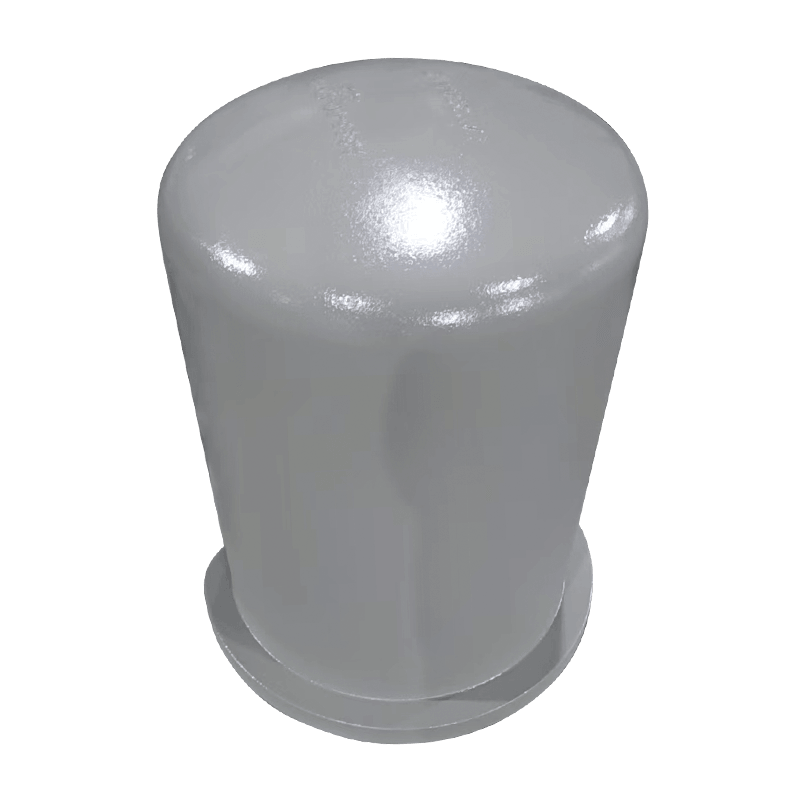

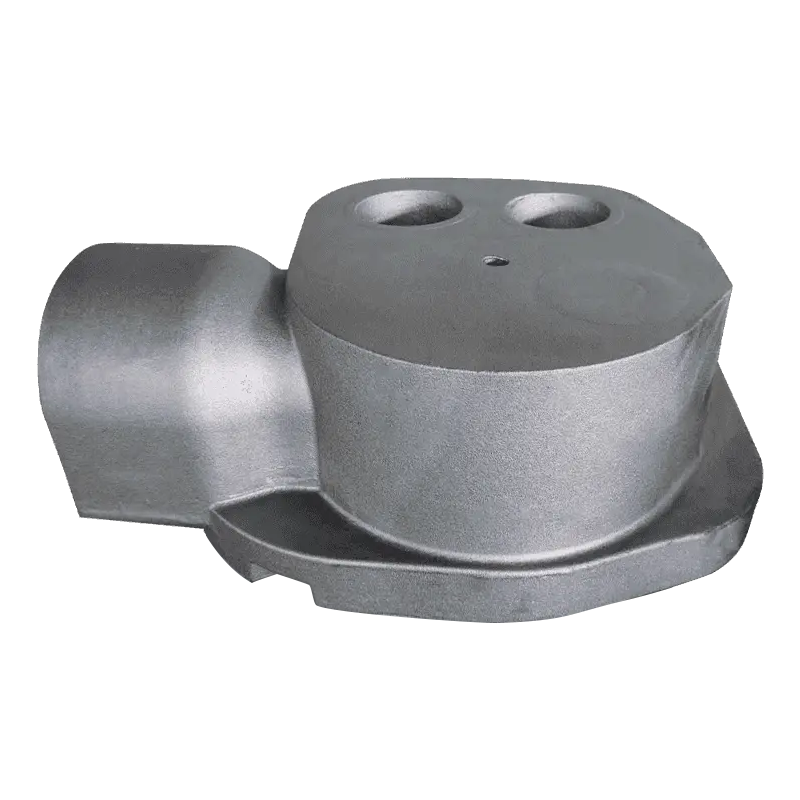

Mỗi máy đều có tần số cộng hưởng riêng, tần số cụ thể mà các thành phần của nó rung động dễ dàng nhất. Nếu máy hoạt động tại hoặc gần các tần số này, các rung động có thể được khuếch đại, dẫn đến tăng nhiễu và thiệt hại tiềm tàng. Bằng cách thiết kế cẩn thận sự phân phối hình học và khối lượng của máy dụng cụ đúc, các kỹ sư có thể giảm thiểu cơ hội thú vị các tần số cộng hưởng này. Ví dụ, các phần dày hơn hoặc thay đổi trong thiết kế tường có thể thay đổi tần số tự nhiên của đúc, giảm khả năng rung động ở tốc độ vận hành cụ thể. Khả năng giảm thiểu các rung động hài hòa là rất quan trọng để đảm bảo rằng công cụ máy vẫn duy trì độ ổn định động cao trong phạm vi hoạt động của nó.

Khối lượng của các vật dụng máy công cụ đóng một vai trò quan trọng trong khả năng rung động của chúng. Các thành phần nặng hơn thường tốt hơn trong việc hấp thụ năng lượng, khiến chúng ít có khả năng cộng hưởng hoặc rung động để đáp ứng với lực cắt. Khối lượng đáng kể các vật đúc công cụ cho phép chúng làm giảm các dao động không mong muốn và giữ cho các rung động không di chuyển qua cấu trúc của máy. Điều này giúp tạo ra một môi trường gia công ổn định hơn trong đó phôi ít có khả năng gặp các khiếm khuyết do rung động, chẳng hạn như hoàn thiện bề mặt kém hoặc không chính xác về chiều. Khối lượng của đúc cung cấp độ ổn định nhiệt, đảm bảo rằng máy duy trì hiệu suất nhất quán ngay cả khi nhiệt độ dao động trong quá trình cắt.